Действующий

При достаточном количестве образцов для построения кривых распределения lgN на нескольких уровнях напряжений при испытаниях по 7.3 определяют средние lg (

( ) и средние квадратические

) и средние квадратические  отклонения, выстраивая семейство кривых равной вероятности усталостного разрушения по ГОСТ 25.502.

отклонения, выстраивая семейство кривых равной вероятности усталостного разрушения по ГОСТ 25.502.

8.3 При применении приближенного метода определения пределов выносливости с заданной вероятностью разрушения по результатам испытаний согласно 7.2 создают кривые равной вероятности усталостного разрушения по приложению В.

8.4 По значениям пределов ограниченной выносливости, полученным при испытаниях с асимметрией цикла, строят диаграммы усталости для данной базы испытания по числу циклов N в координатах  -

-  . По вертикальной оси наносят пределы выносливости при симметричном цикле (

. По вертикальной оси наносят пределы выносливости при симметричном цикле ( )N по горизонтальной - пределы длительной прочности за время t.

)N по горизонтальной - пределы длительной прочности за время t.

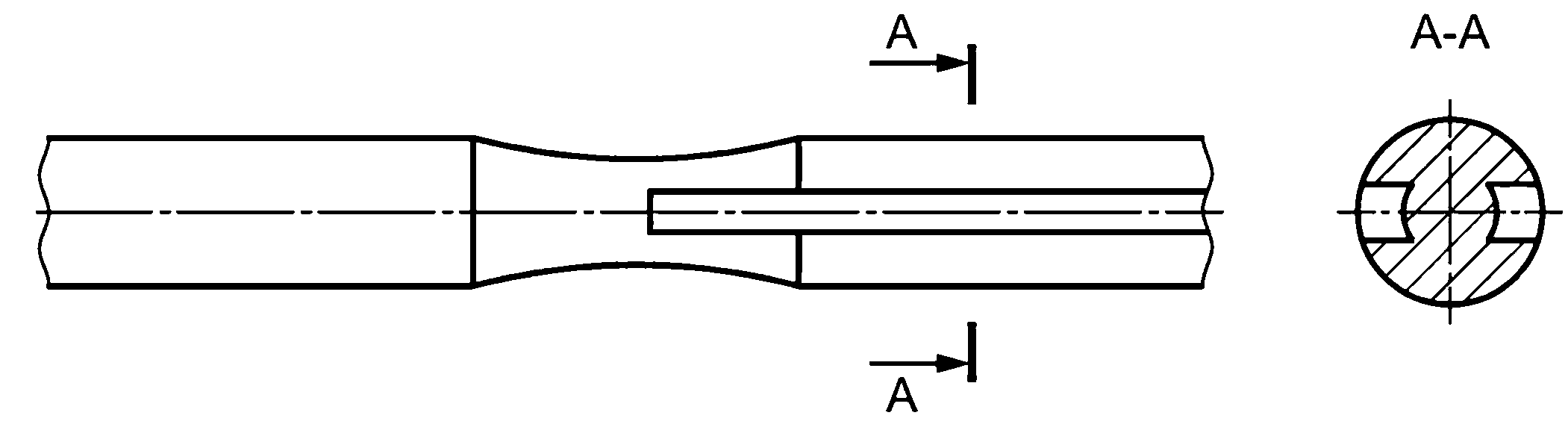

8.6 Лучи, выходящие из начала координат диаграмм предельных амплитуд, соответствуют постоянным значениям коэффициента асимметрии R или А, вычисляемым по формулам:

8.7 По результатам измерения деформаций строят кривые в координатах или  - lgt или

- lgt или  - t, если проводят измерения накопленной деформации за время испытания. При специальных испытаниях могут быть построены следующие кривые: размах деформаций за цикл - число циклов; приращение деформации ползучести за цикл - число циклов; скорость ползучести - время и др.

- t, если проводят измерения накопленной деформации за время испытания. При специальных испытаниях могут быть построены следующие кривые: размах деформаций за цикл - число циклов; приращение деформации ползучести за цикл - число циклов; скорость ползучести - время и др.

А.1.1 Целью температурной градуировки является определение перепада температур  между поверхностью образца и рабочим пространством нагревательного устройства.

между поверхностью образца и рабочим пространством нагревательного устройства.

А.1.2 Температурную градуировку проводят при каждой температуре испытания. Один контрольный образец может быть использован для нескольких градуировок, если градуировки проводят, начиная с меньшей температуры и при ее последовательном увеличении. Перед повторной температурной градуировкой с переходом от большей к меньшей температуре поверхность образца очищается от продуктов окисления.

А.1.3 Контрольный термопреобразователь устанавливают в рабочем пространстве печи на расстоянии от 3 до 4 мм от поверхности образца в среднем сечении.

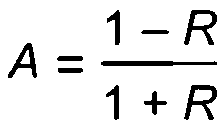

А.2.1 В качестве контрольного образца используют один из образцов испытуемой партии, который дорабатывается соответствующим образом (см. рисунок А.1).

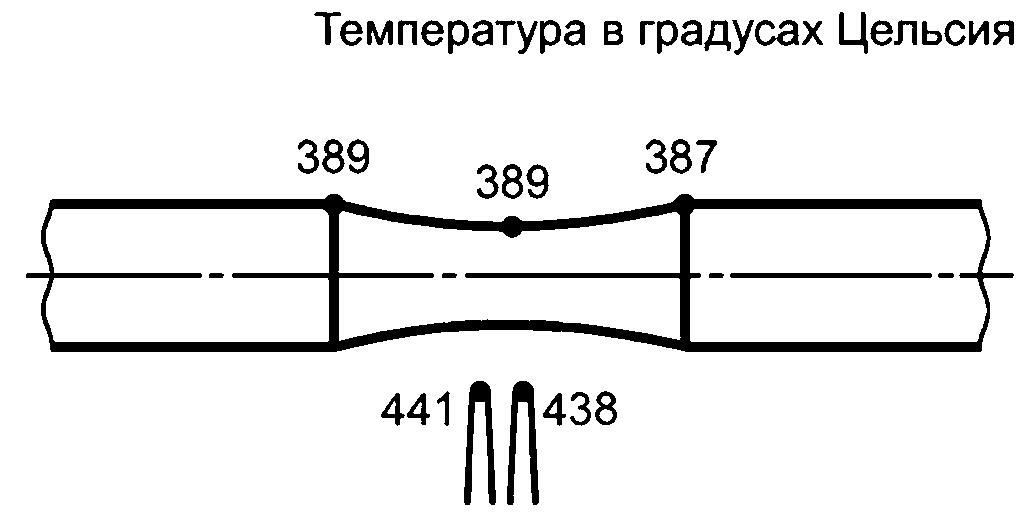

А.2.2 Результаты измерения температуры поверхности образца из жаропрочной стали и рабочего пространства печи на машине изгиба с вращением представлены на рисунке А.2.

|

| ||||||||

а - без вращения | б - с частотой нагружения f = 200 Гц через 15 мин после запуска | ||||||||

А.2.3 Зависимость перепада температур  от времени выдержки образца из жаропрочной стали при температуре испытания T представлена на рисунке А.3.

от времени выдержки образца из жаропрочной стали при температуре испытания T представлена на рисунке А.3.

А.2.4 Горячие спаи термопреобразователей приваривают к поверхности образца точечной сваркой. Количество термопреобразователей зависит от диаметра образца, сечения токопроводов термопреобразователей и размеров токосъемника.

А.2.5 Термопреобразователи (два или четыре), пропитанные лаком КО-815 по ГОСТ 16508, укладывают в пазы и закрепляют скобками, прикрепленными к поверхности образца точечной сваркой. Один или два термопреобразователя размещают в минимальном сечении, остальные - на равном расстоянии от минимального сечения по длине с противоположных сторон образца. Выводные концы термопреобразователей припаивают к клеммам токосъемника. Для более плотного прилегания горячий спай термопреобразователя предварительно расплющивается.

А.2.6 С целью подтверждения равномерности или симметрии распределения температуры по длине образца на специальном образце к поверхности приваривают горячие спаи от 3 до 7 термопреобразователей с шагом от 5 до 10 мм.

Выводные концы подсоединяют (припаивают) к переключателю. Температурное поле определяют на образце без вращения после выдержки при температуре испытания не менее 1 ч.

А.2.7 Измерение перепада температур  производят при вращении многократно: через 15 мин после запуска, затем спустя 5, 25, 50,100 ч и далее через каждые 50 ч. Во время выдержки, до начала очередного измерения, образец не вращается. Каждое измерение проводят через 10-15 мин после запуска. Первый запуск осуществляют после выдержки не менее 1 ч.

производят при вращении многократно: через 15 мин после запуска, затем спустя 5, 25, 50,100 ч и далее через каждые 50 ч. Во время выдержки, до начала очередного измерения, образец не вращается. Каждое измерение проводят через 10-15 мин после запуска. Первый запуск осуществляют после выдержки не менее 1 ч.

А.2.8 Предельную длительность градуировки определяют по стабилизации перепада температур  или базой испытания по времени (см. рисунки А.2 и А.3).

или базой испытания по времени (см. рисунки А.2 и А.3).

А.2.9 Температуру испытания по контрольному термопреобразователю устанавливают с учетом изменения  по времени, затем определяют интервалы времени

по времени, затем определяют интервалы времени  , соответствующие изменению перепада на температуру 10 °С (см. рисунок A.3). Поправку на изменение перепада вводят через время tK:

, соответствующие изменению перепада на температуру 10 °С (см. рисунок A.3). Поправку на изменение перепада вводят через время tK: