Действующий

Как правило, величину Рд принимают равной 0,90; 0,95; 0,99. Генеральные значения среднего предела выносливости марки материала и плавок могут быть заменены для приближенного расчета на их оценки  и

и  соответственно.

соответственно.

Б.3 Определение l согласно Б.2 возможно для установившегося производства больших объемов продукции серийных материалов при известных  , va и а.

, va и а.

Б.4 Допустимо для новых материалов на стадии паспортизации определять предел выносливости марки материала по ограниченному числу плавок, выбранных специально для определения среднего предела выносливости марки материала.

Б.5 Количество плавок в этом случае - не менее трех. Выбранные плавки должны иметь минимальное  , максимальное

, максимальное  и среднее

и среднее  значения предела выносливости.

значения предела выносливости.

Б.6 Представительность плавок по уровню предела выносливости должна быть обоснована предприятием - разработчиком материала.

Приближенный метод

определения пределов выносливости при повышенной температуре с заданной вероятностью разрушения

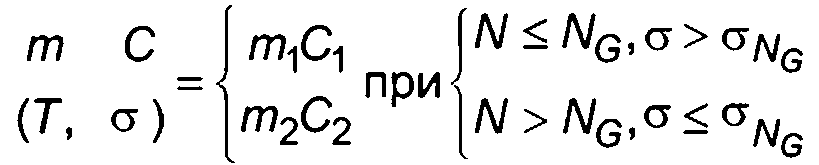

В.1 Метод применяют для обработки результатов испытаний образцов при симметричном цикле нагружения и повышенных температурах. Метод не может быть использован при высокой температуре, если правая ветвь кривой усталости после перелома отклонена вниз, т.е. если показатель m2 в уравнении правой ветви менее показателя m1 уравнения левой ветви кривой усталости.

- кривую усталости строят в виде прямой или ломаной линии в координатах lg - lgN. Уравнение кривой усталости записывают в следующем виде:

- lgN. Уравнение кривой усталости записывают в следующем виде:

- распределение по вероятности разрушения значения lgN при испытаниях на постоянном уровне напряжений  подчиняется нормальному закону при среднем значении lg

подчиняется нормальному закону при среднем значении lg и дисперсии

и дисперсии  ;

;

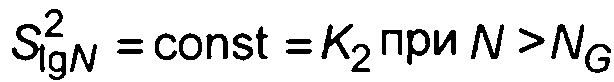

- дисперсия логарифма числа циклов  не зависит от уровня напряжений в пределах одной ветви кривой усталости:

не зависит от уровня напряжений в пределах одной ветви кривой усталости:

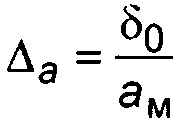

- распределение по вероятности разрушения значения lg, соответствующего данному значению N, подчиняется нормальному закону при среднем значении lg  и дисперсии

и дисперсии  ;

;

- дисперсия логарифма долговечности связана с дисперсией логарифма ограниченного предела выносливости следующей зависимостью:

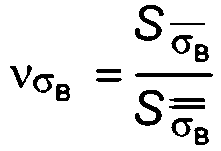

- генеральное среднее значение предела прочности

- генеральное среднее значение предела прочности  определяют экспериментально.

определяют экспериментально. марки материала в этом случае равно:

марки материала в этом случае равно: