Действующий

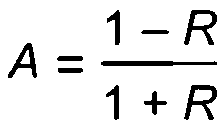

8.6 Лучи, выходящие из начала координат диаграмм предельных амплитуд, соответствуют постоянным значениям коэффициента асимметрии R или А, вычисляемым по формулам:

8.7 По результатам измерения деформаций строят кривые в координатах или  - lgt или

- lgt или  - t, если проводят измерения накопленной деформации за время испытания. При специальных испытаниях могут быть построены следующие кривые: размах деформаций за цикл - число циклов; приращение деформации ползучести за цикл - число циклов; скорость ползучести - время и др.

- t, если проводят измерения накопленной деформации за время испытания. При специальных испытаниях могут быть построены следующие кривые: размах деформаций за цикл - число циклов; приращение деформации ползучести за цикл - число циклов; скорость ползучести - время и др.

А.1.1 Целью температурной градуировки является определение перепада температур  между поверхностью образца и рабочим пространством нагревательного устройства.

между поверхностью образца и рабочим пространством нагревательного устройства.

А.1.2 Температурную градуировку проводят при каждой температуре испытания. Один контрольный образец может быть использован для нескольких градуировок, если градуировки проводят, начиная с меньшей температуры и при ее последовательном увеличении. Перед повторной температурной градуировкой с переходом от большей к меньшей температуре поверхность образца очищается от продуктов окисления.

А.1.3 Контрольный термопреобразователь устанавливают в рабочем пространстве печи на расстоянии от 3 до 4 мм от поверхности образца в среднем сечении.

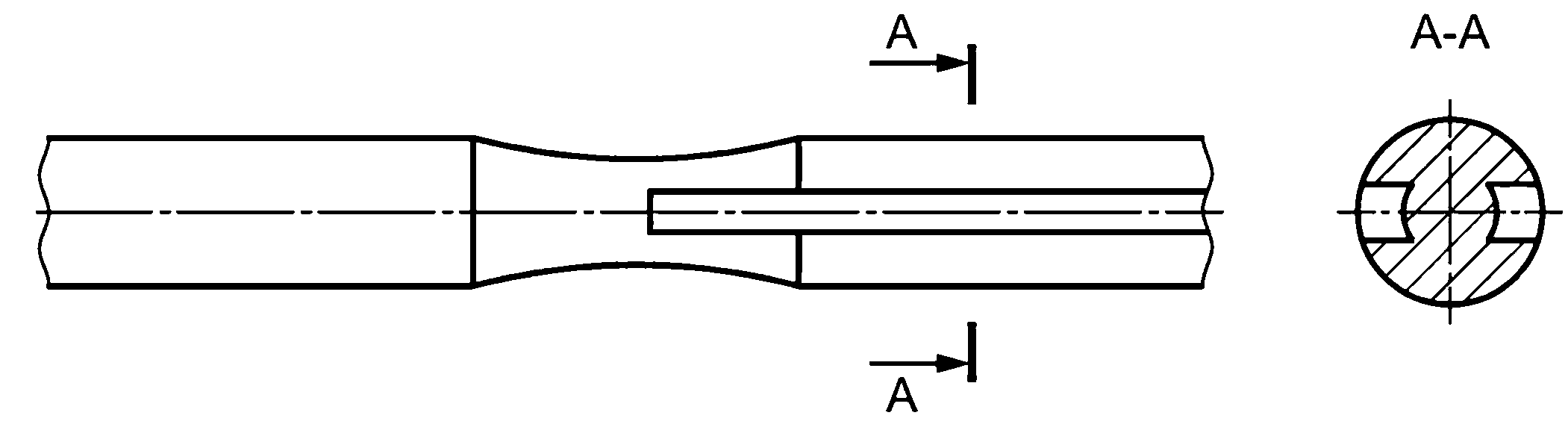

А.2.1 В качестве контрольного образца используют один из образцов испытуемой партии, который дорабатывается соответствующим образом (см. рисунок А.1).

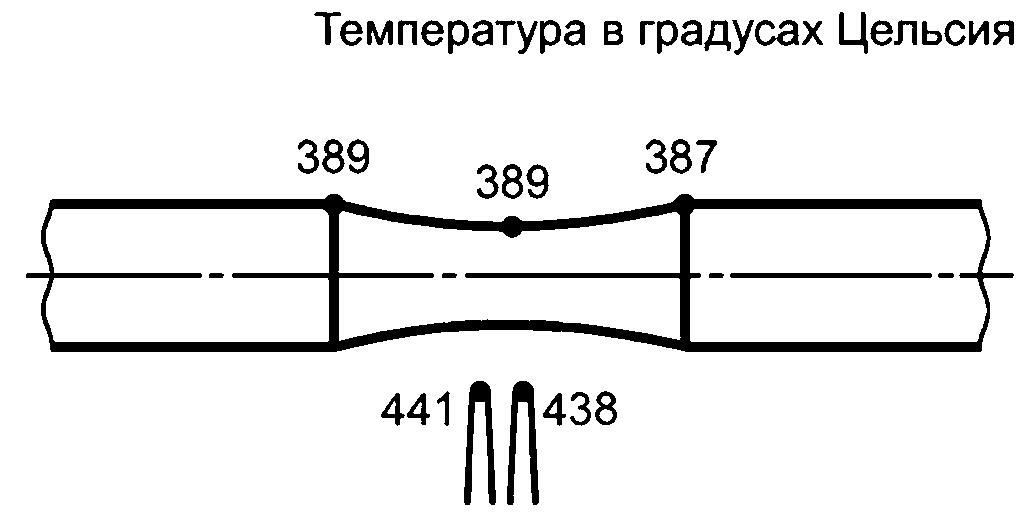

А.2.2 Результаты измерения температуры поверхности образца из жаропрочной стали и рабочего пространства печи на машине изгиба с вращением представлены на рисунке А.2.

|

| ||||||||

а - без вращения | б - с частотой нагружения f = 200 Гц через 15 мин после запуска | ||||||||

А.2.3 Зависимость перепада температур  от времени выдержки образца из жаропрочной стали при температуре испытания T представлена на рисунке А.3.

от времени выдержки образца из жаропрочной стали при температуре испытания T представлена на рисунке А.3.

А.2.4 Горячие спаи термопреобразователей приваривают к поверхности образца точечной сваркой. Количество термопреобразователей зависит от диаметра образца, сечения токопроводов термопреобразователей и размеров токосъемника.

А.2.5 Термопреобразователи (два или четыре), пропитанные лаком КО-815 по ГОСТ 16508, укладывают в пазы и закрепляют скобками, прикрепленными к поверхности образца точечной сваркой. Один или два термопреобразователя размещают в минимальном сечении, остальные - на равном расстоянии от минимального сечения по длине с противоположных сторон образца. Выводные концы термопреобразователей припаивают к клеммам токосъемника. Для более плотного прилегания горячий спай термопреобразователя предварительно расплющивается.

А.2.6 С целью подтверждения равномерности или симметрии распределения температуры по длине образца на специальном образце к поверхности приваривают горячие спаи от 3 до 7 термопреобразователей с шагом от 5 до 10 мм.

Выводные концы подсоединяют (припаивают) к переключателю. Температурное поле определяют на образце без вращения после выдержки при температуре испытания не менее 1 ч.

А.2.7 Измерение перепада температур  производят при вращении многократно: через 15 мин после запуска, затем спустя 5, 25, 50,100 ч и далее через каждые 50 ч. Во время выдержки, до начала очередного измерения, образец не вращается. Каждое измерение проводят через 10-15 мин после запуска. Первый запуск осуществляют после выдержки не менее 1 ч.

производят при вращении многократно: через 15 мин после запуска, затем спустя 5, 25, 50,100 ч и далее через каждые 50 ч. Во время выдержки, до начала очередного измерения, образец не вращается. Каждое измерение проводят через 10-15 мин после запуска. Первый запуск осуществляют после выдержки не менее 1 ч.

А.2.8 Предельную длительность градуировки определяют по стабилизации перепада температур  или базой испытания по времени (см. рисунки А.2 и А.3).

или базой испытания по времени (см. рисунки А.2 и А.3).

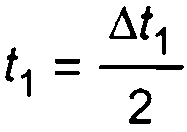

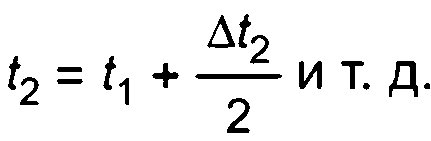

А.2.9 Температуру испытания по контрольному термопреобразователю устанавливают с учетом изменения  по времени, затем определяют интервалы времени

по времени, затем определяют интервалы времени  , соответствующие изменению перепада на температуру 10 °С (см. рисунок A.3). Поправку на изменение перепада вводят через время tK:

, соответствующие изменению перепада на температуру 10 °С (см. рисунок A.3). Поправку на изменение перепада вводят через время tK: