Действующий

5.6 Холодные спаи термопреобразователей должны быть размещены в термостате. Допускается эксплуатация термопреобразователей с температурой холодного спая, равной температуре окружающей среды, и с введением поправки на разность температуры холодного спая при градуировке термопреобразователей и при испытании.

5.8 Измерение деформации проводят с помощью устройств (экстензометров), фиксирующих относительное перемещение контрольных точек рабочей части образцов, закрепленных на тягах, передающих перемещение вне печи. Относительная погрешность измерения деформаций с помощью экстензометров - не более  1 %.

1 %.

5.9 Изменение размеров образца в процессе испытаний на усталость не должно оказывать влияния на параметры циклического нагружения.

6.1 Температуру образца T0 определяют до начала испытания по показаниям термопреобразователей, приваренных к поверхности методом точечной сварки.

Для крепления термопреобразователей к поверхности образцов из несваривающихся материалов применяют заделку или прижатие пластиной с привариваемым кольцом на поверхности образца. Если длина рабочего пространства нагревательного устройства превышает длину образца в 3-5 раз, допускается крепление термопреобразователя к поверхности образца плотным прижатием с изоляцией термопреобразователя от излучения нагревателя.

6.2 В процессе испытания о температуре образца судят по показаниям контрольного термопреобразователя, укрепленного в рабочем пространстве печи. Горячий спай контрольного термопреобразователя расположен на расстоянии от 3 до 4 мм от поверхности образца в среднем сечении.

где  (t) - разность показаний термопреобразователей: термопреобразователя, приваренного к поверхности образца в среднем сечении T0, и контрольного термопреобразователя в рабочем пространстве печи при одновременном измерении в условиях испытания.

(t) - разность показаний термопреобразователей: термопреобразователя, приваренного к поверхности образца в среднем сечении T0, и контрольного термопреобразователя в рабочем пространстве печи при одновременном измерении в условиях испытания.

6.3 Значение перепада температур  устанавливают в зависимости от температуры образца, частоты нагружения и длительности испытания по данным температурной градуировки. Методика температурной градуировки нагревательного устройства с целью определения перепада температур приведена в приложении А.

устанавливают в зависимости от температуры образца, частоты нагружения и длительности испытания по данным температурной градуировки. Методика температурной градуировки нагревательного устройства с целью определения перепада температур приведена в приложении А.

6.4 Распределение температуры по длине образца определяют до начала испытаний партии на контрольном образце по термопреобразователям, приваренным к поверхности на расстоянии от 5 до 10 мм без нагрузки и вращения (на машинах изгиба с вращением).

6.5 До начала испытаний образец выдерживают при заданной температуре от 15 мин до 1 ч. Длительность выдержки зависит от размеров образца, захватов и других прогреваемых элементов испытательной машины. Назначение времени выдержки не менее 1 ч определяют по стабилизации начального перепада температур  (см. приложение А).

(см. приложение А).

6.6 В процессе нагрева и выдержки один конец образца оставляют незакрепленным (ненагруженным) с целью свободного расширения при нагреве сопряженных элементов захватов и машины.

6.7 Нагружение нагретого образца на машинах изгиба с вращением производят только на вращающемся образце.

6.8 При испытаниях с программным изменением температуры поправку на разность  (t) учитывают в соответствии с конструктивными особенностями оборудования.

(t) учитывают в соответствии с конструктивными особенностями оборудования.

6.9 Приборы для измерения и регистрации температуры следует подвергать периодической поверке в соответствии с требованиями [1].

6.10 Перед началом испытания партия образцов должна быть проверена визуально на отсутствие механических повреждений, следов коррозии, погнутости и других повреждений.

6.13 При перерыве в испытаниях (выключение электропитания, ремонт и т.д.) разгрузку образца осуществляют в нагретом состоянии. Допускаются перерывы в испытаниях с охлаждением образца, если число циклов до разрушения более 106 циклов и число остановок не более трех. Количество остановок без охлаждения не регламентировано.

7.1 Основными критериями разрушения при испытаниях на усталость являются полное разрушение, образование макротрещин заданного размера или достижение предельной деформации.

7.2 Для построения кривой усталости стандартным методом и определения средних значений пределов ограниченной выносливости данной партии необходимо испытать не менее 15 образцов.

7.2.1 Испытания на усталость образцов при умеренной и высокой температурах должны быть проведены при напряжениях выше и ниже уровня точки перелома. На рисунке 1 приведены формы кривых усталости при умеренной (1), максимальной рабочей (2) и высокой (3) температурах. В зоне напряжений  = (0,9 - 1,10)

= (0,9 - 1,10)  на заданной базе по числу циклов N должны быть испытаны не менее четырех образцов.

на заданной базе по числу циклов N должны быть испытаны не менее четырех образцов.

7.2.2 Образцы данной партии, предназначенные для испытаний при максимальной рабочей температуре (см. рисунок 1), распределены равномерно по уровням напряжений.

7.2.3 Определение предела выносливости при повышенных температурах для каждой марки материала должно быть выполнено по результатам испытаний нескольких партий образцов. Партия образцов соответствует плавке, количество образцов в партии - по 7.2.

Расчет количества плавок, необходимых для определения пределов выносливости марки материала с заданной точностью, определяют по приложению Б.

7.2.4 Образцы из материала различных плавок изготавливают по единой технологии и подвергают термической обработке по одному режиму.

7.3 Количество образцов для построения кривых равной вероятности усталостного разрушения при симметричном цикле назначается в зависимости от температуры: при умеренной и высокой температурах - не менее чем по 10 образцов на каждом из 4-6 уровней напряжений; при максимальной рабочей для данного материала температуре - не менее 6 образцов на каждом из 3-4 уровней напряжений.

7.4 Количество образцов для определения пределов выносливости при повышенной температуре по параметру вероятности разрушения приближенным методом (см. приложение В) назначается не менее чем по 10 образцов на каждом из двух уровней в зоне кривой усталости до перелома и на одном уровне - после перелома.

7.5 Испытания с асимметрией цикла проводят при постоянном для партии образцов значении среднего напряжения цикла  или при сохранении отношения амплитуды переменных напряжений

или при сохранении отношения амплитуды переменных напряжений  к среднему напряжению цикла

к среднему напряжению цикла  , то есть при постоянных коэффициентах асимметрии А и R. Определение коэффициентов А и R - по 8.6.

, то есть при постоянных коэффициентах асимметрии А и R. Определение коэффициентов А и R - по 8.6.

7.6.1 Образцы распределяют по уровням напряжений выше и ниже уровня точки перелома. При напряжении  = (0,9 - 1,10)

= (0,9 - 1,10)  на заданной базе по числу циклов N должны быть испытаны не менее четырех образцов.

на заданной базе по числу циклов N должны быть испытаны не менее четырех образцов.

7.6.2 Количество образцов для построения кривых равной вероятности усталостного разрушения при асимметричном цикле назначается не менее 10 образцов на каждом из 2-4 уровней напряжений до перелома и одном уровне после перелома (см. приложение В).

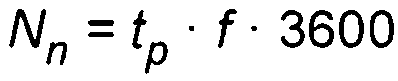

Число циклов Nn, соответствующее перелому на кривой усталости, определяют приближенно по кривой длительной прочности при данной температуре по формуле

где tp - время до разрушения по кривой длительной прочности при напряжении  , равном среднему напряжению цикла

, равном среднему напряжению цикла  , с;

, с;

7.6.3 Кривая длительной прочности для определения времени до разрушения образцов при  =

=  и для построения участка кривой усталости при асимметричном цикле после перелома (см. рисунок 3) должна быть получена на образцах той же плавки.

и для построения участка кривой усталости при асимметричном цикле после перелома (см. рисунок 3) должна быть получена на образцах той же плавки.