Действующий

6.2.1 Испытания ударной прочности эмалевого покрытия посуды проводят на плоских участках внутренней или наружной поверхности посуды по ГОСТ 24788.

6.2.2 Термическую стойкость эмалевого покрытия стальной эмалированной посуды, предназначенной для тепловой обработки пищи, определяют по ГОСТ 24788.

6.2.3 Пористость эмалевого покрытия проверяют, наполняя посуду водой и выдерживая ее в течение 72 ч при температуре (20  5) °С. После испытания на эмалевом покрытии не должны появляться следы коррозии.

5) °С. После испытания на эмалевом покрытии не должны появляться следы коррозии.

6.2.4 Стойкость эмалевого покрытия против адсорбции красящих веществ проверяют 15-минутным кипячением воды с добавлением чая (15 г на 1 дм3 воды), налитой до половины вместимости изделия, устанавливая изделие на предварительно нагретую электрическую плитку. После ополаскивания посуды теплой водой и обтирания ее салфеткой или бумажным фильтром эмалевое покрытие не должно иметь видимого изменения цвета, а белое эмалевое покрытие не должно изменять коэффициент яркости.

6.2.5 Коэффициент яркости белых эмалевых покрытий определяют на плоских участках изделия при помощи фотоэлектрического прибора и эталона белизны.

Допускается визуальное сравнение белизны эмалевого покрытия изделия со стандартным образцом, утвержденным в установленном порядке.

6.2.6 Коррозионную стойкость эмалевого покрытия на внутренней поверхности посуды определяют кипячением раствора 4 %-ной уксусной кислоты в изделии. Испытания проводят в соответствии с пунктом 7.8.2 методом 2 по ГОСТ 24788.

6.2.7 Коррозионную стойкость наружного эмалевого покрытия проверяют нанесением на плоские участки поверхности посуды нескольких капель раствора 4 %-ной уксусной кислоты.

6.2.8 Выбор модельных сред, условия подготовки вытяжек для определения содержания вредных веществ в них осуществляют в соответствии с документами, утвержденными национальными органами здравоохранения в установленном порядке.

Содержание вредных для здоровья веществ определяют методами, обладающими необходимой селективностью и чувствительностью, утвержденными национальными органами здравоохранения в установленном порядке.

6.3.1 Наличие микротрещин на поверхности фторопластового покрытия определяют оптическим микроскопом при 20-25-кратном увеличении.

6.3.2 Термическую стойкость наружного эмалевого покрытия изделий с противопригорающим покрытием определяют методом попеременного нагрева и охлаждения изделий.

Изделие, установленное вверх дном, выдерживают в течение (20  1) мин в сушильном шкафу, предварительно нагретом до температуры (250

1) мин в сушильном шкафу, предварительно нагретом до температуры (250  10) °С. Затем изделие быстро погружают в емкость с водой, имеющей температуру (20

10) °С. Затем изделие быстро погружают в емкость с водой, имеющей температуру (20  1) °С, выдерживают от 60 до 70 с и после охлаждения насухо вытирают.

1) °С, выдерживают от 60 до 70 с и после охлаждения насухо вытирают.

Цикл испытаний повторяют три раза. Затем на эмалированную поверхность ватным тампоном наносят тонкий слой чернил. После выдержки в течение (3  0,5) мин испытанную поверхность промывают от 30 до 40 с проточной водой и подвергают визуальному осмотру без применения увеличительных приборов.

0,5) мин испытанную поверхность промывают от 30 до 40 с проточной водой и подвергают визуальному осмотру без применения увеличительных приборов.

6.3.3 Прочность сцепления противопригорающего покрытия с эмалевым подслоем определяют методом решетчатых надрезов.

Изделия заливают на 2/3 их объема раствором пищевой поваренной соли 30 г/дм3 по НД, кипятят в течение (15  1) мин, промывают и высушивают.

1) мин, промывают и высушивают.

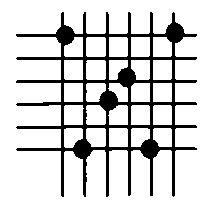

Затем на трех участках дна режущим инструментом, расположенным перпендикулярно к поверхности изделия, наносят надрезы до эмалевого подслоя. В качестве режущего инструмента используют бритвенные лезвия с толщиной режущей кромки от 0,05 до 0,10 мм в держателе любого типа, остроконечный скальпель с углом заточки режущей кромки от 20° до 30° или многолезвийные ножи с толщиной режущей кромки лезвий от 0,05 до 0,10 мм. На каждый испытуемый участок наносят не менее шести параллельных надрезов длиной не менее 20 мм на расстоянии 2 мм друг от друга. Допускается для нанесения надрезов применять специальные шаблоны. Аналогично делают надрезы в перпендикулярном направлении.

Прорезание фторопластового покрытия до эмалевого подслоя оценивают с помощью лупы по ГОСТ 25706 при 5-10-кратном увеличении.

На испытуемой поверхности параллельно одному из направлений надреза накладывают полоску липкой ленты по НД липкостью не менее 40 с, определяемой по ГОСТ 16214, и плотно ее прижимают, оставляя один конец свободным. Затем быстрым движением ленту отрывают от покрытия. Операцию повторяют три раза. Аналогичные испытания проводят в перпендикулярном направлении, накладывая свежую полоску ленты с липким слоем.

Перед проведением каждого испытания бритвенное лезвие заменяют на новое, а качество режущей кромки скальпеля, ножа проверяют при помощи микроскопа или лупы при 5-10-кратном увеличении.

При наличии мелких зазубрин и притупления режущие кромки скальпелей и ножей затачивают. Прочность сцепления покрытия на испытуемых участках должна соответствовать 1-му баллу в соответствии с таблицей 6.

Балл | Описание поверхности | Внешний вид | ||||

1 | Края надрезов полностью гладкие, нет признаков отслаивания ни в одном узле решетки |

| ||||

2 | Незначительное отслаивание покрытия в узлах решетки. Нарушение наблюдается не более чем в двух узлах решетки |

| ||||

3 | Частичное или полное отслаивание покрытия вдоль линий надрезов решетки или в узлах решетки. Нарушение наблюдается в трех и более узлах решетки |

| ||||

На одном из шести испытуемых участков допускают прочность сцепления покрытия, соответствующую второму баллу.

Изделие заполняют на высоту не более 15 мм предварительно вскипяченным раствором 20 г/дм3 декстрина по ГОСТ 6034, помещают на электрическую плитку по ГОСТ 14919 и нагревают при мощности 400 Вт до полного выкипания воды.

Изделие с образовавшимся осадком выдерживают на плитке не менее 5 мин и затем помещают под струю воды температурой от 40 °С до 60 °С. Через 3-4 мин внутреннюю поверхность тщательно протирают губкой. Образовавшийся осадок должен легко, без остатка отделиться, а противопригорающее покрытие - сохранить первоначальный вид.

7.1 Посуду транспортируют всеми видами транспорта в крытых транспортных средствах и универсальных контейнерах по правилам перевозки грузов, действующим на данном виде транспорта.

7.1.1 При внутригородских перевозках изделия, упакованные в контейнеры, транспортируют в открытых автомашинах, а изделия, упакованные в потребительскую тару, - в крытых.

7.2 Транспортирование посуды транспортными пакетами проводят в соответствии с правилами перевозки грузов.

Пакет формируют на плоских универсальных поддонах размером 800 х 1200 мм по ГОСТ 9557, грузоподъемностью не более 1 т или других поддонах по НД; высота пакета не должна превышать 1000 мм.

Для скрепления грузов в транспортных пакетах применяют стальную упаковочную ленту по ГОСТ 3560, синтетическую ленту по НД, полиэтиленовую термоусадочную пленку марки П по ГОСТ 25951 и другие материалы, обеспечивающие соблюдение требований ГОСТ 21650.