Действующий

Общие результаты испытаний определяют по показаниям, полученными при повторных испытаниях. Результаты повторных испытаний являются окончательными.

3.6. Методика определения размеров образцов, требования, предъявляемые к оборудованию для испытаний, условия проведения испытаний и подсчет результатов должны соответствовать; при испытании на статическое растяжение при комнатной температуре - ГОСТ 1497-84, при пониженных температурах - ГОСТ 11150-84, при повышенных температурах - ГОСТ 9651-84;

Другие требования к условиям проведения испытаний, определению размеров образцов, оборудованию для испытаний и подсчету результатов должны оговариваться стандартом или другой технической документацией.

обозначение настоящего стандарта, толщину и марку основного металла, способ сварки, тип соединения, вид термической обработки (если она выполняется), индекс образца (по клейму), тип образца, место его отбора, результаты данного вида испытаний всех образцов, наличие дефектов в изломе образца, при испытании сварных соединений - место разрушения (по металлу шва, по металлу зоны термического влияния, по основному металлу). Для испытаний, проводимых по разд. 4-6, дополнительно указывают температуру испытания; по разд. 5 и 6 - максимальную энергию копра; по разд. 7 - схему расположения точек замера твердости.

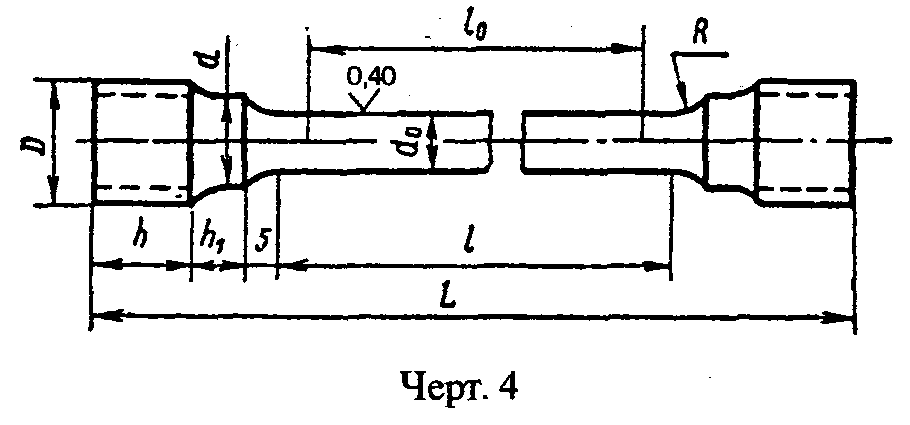

4. Испытание металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение

4.1. При испытании металла на статическое (кратковременное) растяжение определяют следующие характеристики механических свойств:

Испытания проводят для металла шва, металла различных участков зоны термического влияния наплавленного металла при всех видах сварки плавлением.

4.3. Для испытаний, проводимых при нормальной или пониженной температуре, применяют образцы всех типов. При испытании при повышенной температуре применяют образцы типов IV и V.

4.4. Допускается применение пропорциональных коротких цилиндрических образцов другого диаметра или типа по ГОСТ 1497-84.

┌─────┬─────────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬───────┐

│ Тип │ d_0 │ d │ К │ D │ h │ h_1 │ R │ l_0 │ l │ L │

│ об- │ │ │ │ │ │ │ │ │ │ │

│разца│ │ │ │ │ │ │ │ │ │ │

├─────┼─────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼───────┤

│ I │ 3 +- 0,1│ - │0,03 │ 6 │ 4 │ 2 │ 1 │ 15 │ 18 │ 30 +-1│

│ │ │ │ │ │ │ │ │ │ │ │

│ II │ 6 +- 0,1│ - │0,03 │ 12 │ 10 │ 2,5│ 1,5│ 30 │ 36 │ 61 +-1│

│ │ │ │ │ │ │ │ │ │ │ │

│ III │10 +- 0,2│ - │0,04 │ 16 │ 10 │ 3 │ 3 │ 50 │ 60 │ 86 +-1│

├─────┼─────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼───────┤

│ IV │ 6 +- 0,1│ 10 │0,03 │ М12 │ 15 │ 5 │ 5 │ 30 │ 36 │ 86 +-1│

│ │ │ │ │ │ │ │ │ │ │ │

│ V │10 +- 0,2│ 12 │0,04 │ М16 │ 15 │ 5 │ 5 │ 50 │ 60 │110 +-1│

│ │ │ │ │ │ │ │ │ │ │ │

├─────┴─────────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴───────┤

│Примечание. К - допускаемая разность наибольшего и наименьшего│

│диаметров на длине рабочей части образца. │

└───────────────────────────────────────────────────────────────────────┘

4.5. При испытании при повышенных температурах по требованию, оговоренному в стандарте или другой технической документации, допускается применение пропорциональных длинных цилиндрических образцов N 2 и 3 по ГОСТ 9651-84.

При наличии соответствующих приспособлений допускается применение образцов типов I, II и III для испытаний при повышенных температурах.

4.6. Рабочее сечения образцов всех типов должно полностью состоять из металла испытуемого участка. В головках образца допускается наличие металла других участков сварного соединения. На поверхности головки допускается наличие одной или двух (параллельных) лысок, а также наличие необработанной поверхности шва или основного металла.

Размеры головки в месте лыски должны быть: для образцов типов I, II и III - не менее  ; для образцов типов IV и V - не менее d.

; для образцов типов IV и V - не менее d.

Схема расположения образцов при испытании других участков металла шва или металла околошовной зоны устанавливается стандартами или другой технической документацией.

|

|

| 1988 × 1336 пикс. Открыть в новом окне | |

|

|

| 1980 × 1168 пикс. Открыть в новом окне | |

|

|

| 1992 × 1180 пикс. Открыть в новом окне | |

|

|

| 1981 × 1172 пикс. Открыть в новом окне | |

|

|

| 1981 × 1176 пикс. Открыть в новом окне | |

|

|

| 1980 × 1183 пикс. Открыть в новом окне | |

|

|

| 1984 × 1176 пикс. Открыть в новом окне | |

|

|

| 1988 × 1176 пикс. Открыть в новом окне | |

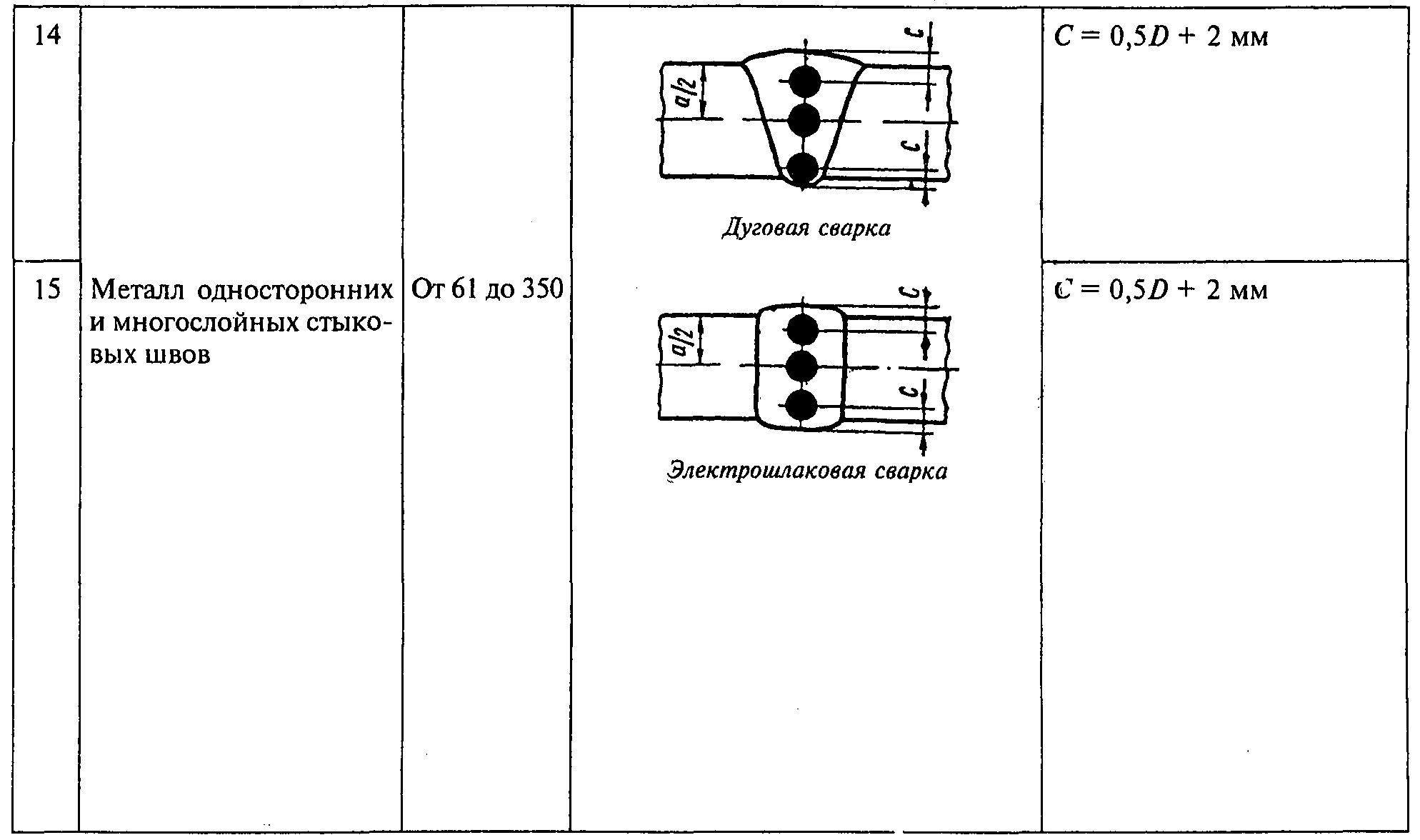

5. Испытание металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах)

5.1. При испытании на ударный изгиб определяют ударную вязкость или работу удара, или процентное соотношение хрупкой и вязкой составляющих поверхности излома для металла шва, наплавленного металла, зоны сплавления и различных участков околошовной зоны при толщине основного металла 2 мм и более.

Ударную вязкость определяют в Дж/см2 (кгс х м/см2), если нет указаний в соответствующих стандартах или другой нормативно-технической документации.

5.2. Для испытания применяют образцы, форма, размер и качество поверхности которых соответствуют указанным на черт.5 (образцы с U-образным надрезом) или черт. 6 (образцы с V-образным надрезом). Предпочтительными являются образцы с V-образным надрезом).

По требованию, указанному в нормативно-технической документации, разрешается применять образцы типа VI (см. черт. 5) с надрезом по черт. 7 или 8.

|

|

| 1051 × 1316 пикс. Открыть в новом окне | |

|

|

| 356 × 293 пикс. Открыть в новом окне | |

|

|

| 390 × 352 пикс. Открыть в новом окне | |

5.3. Условное обозначение ударной вязкости или работы удара включает: символ ударной вязкости (КС) или работы удара (К); вид надреза (концентратора) (U, V); температуру испытания (температура +20°С не проставляется); максимальную энергию удара маятника (максимальная энергия в 300 Дж не проставляется); тип образца (тип образца VI и IX не проставляется); место расположения надреза (Ш - шов, ЗС - зона сплавления, ЗТВ - зона термического влияния, t - расстояние от границы сплавления до оси надреза). Значение t оговаривается в стандартах или другой технической документации. При расположении надреза поперек металла шва, зоны сплавления или зоны термического влияния в конце обозначения ставится буква П.