Действующий

Межгосударственный стандарт ГОСТ 9454-78"Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах"(утв. постановлением Госстандарта СССР от 17 апреля 1978 г. N 1021)

Настоящий стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания на ударный изгиб при температуре от минус 100 до плюс 1200°С.

Метод основан на разрушении образца с концентратором посередине одним ударом маятникового копра. Концы образца располагают на опорах. В результате испытания определяют полную работу, затраченную при ударе (работу удара), или ударную вязкость.

Под ударной вязкостью следует понимать работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

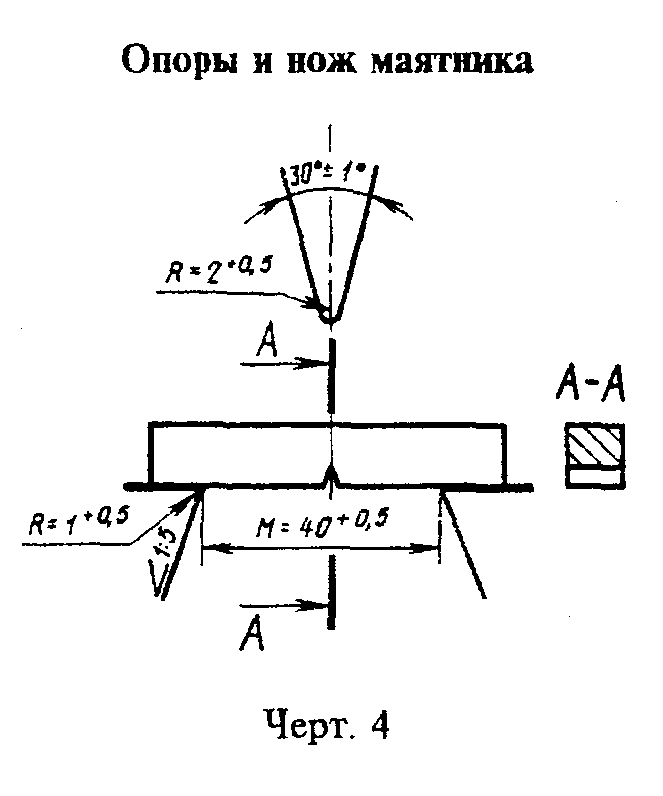

1.1. Форма и размеры образцов для испытания должны соответствовать указанным на черт. 1-3 и в таблице.

|

|

| 996 × 1090 пикс. Открыть в новом окне | |

|

|

| 1052 × 1160 пикс. Открыть в новом окне | |

|

|

| 1125 × 1879 пикс. Открыть в новом окне | |

┌───┬────────┬──────┬──────┬───────────┬──────┬───────┬──────┬───────────┐

│Вид│ Радиус │ Тип │Длина │ Ширина В │Высота│Глубина│Глуби-│ Высота │

│ко-│концент-│образ-│ L │ │ Н │надреза│ на │ рабочего │

│нце│ратора R│ ца │(пред.│ │(пред.│ h_1, │конце-│сечения Н_1│

│нтр│ │ │откл. │ │ откл.│(пред. │нтра- │ │

│ато│ │ │+-0,6)│ │ │ откл. │тора h│ │

│ра │ │ │ │ │+-0,1)│+-0,1) │(пред.│ │

│ │ │ │ │ │ │ │откл. │ │

│ │ │ │ │ │ │ │+-0,6)│ │

├───┼────────┼──────┼──────┼───────────┼──────┼───────┼──────┼───────────┤

│ │ │ 1 │ │ 10+-0,10 │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ │ │ 2 │ │ 7,5+-0,10 │ 10 │ │ │ 8+-0,1 │

│ │ │ │ │ │ │ │ │ │

│ │ │ 3 │ │ 5+-0,05 │ │ │ │ │

│ │ │ │ │ ├──────┤ │ ├───────────┤

│ │ │ 4 │ │ 2+-0,05 │ 8 │ │ │ 6+-0,1 │

│ │ │ │ │ ├──────┤ │ ├───────────┤

│ U │1+-0,07*│ 5 │ 55 │ 10+-0,10 │ │ - │ - │ │

│ │ │ │ │ │ │ │ │ │

│ │ │ 6 │ │ 7,5+-0,10 │ │ │ │ 7+-0,1 │

│ │ │ │ │ │ │ │ │ │

│ │ │ 7 │ │ 5+-0,05 │ 10 │ │ │ │

│ │ │ │ │ │ │ │ ├───────────┤

│ │ │ 8 │ │ 10+-0,10 │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ │ │ 9 │ │ 7,5+-0,10 │ │ │ │ 5+-0,1 │

│ │ │ │ │ │ │ │ │ │

│ │ │ 10 │ │ 5+-0,05 │ │ │ │ │

├───┼────────┼──────┼──────┼───────────┼──────┼───────┼──────┼───────────┤

│ │ │ 11 │ │ 10+-0,10 │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ V │ 0,25+- │ 12 │ 55 │ 7,5+-0,10 │ 10 │ - │ - │ 8+-0,05* │

│ │ 0,025 │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ │ │ 13 │ │ 5+-0,05 │ │ │ │ │

│ │ │ │ │ ├──────┤ │ ├───────────┤

│ │ │ 14 │ │ 2+-0,05 │ 8 │ │ │ 6+-0,05 │

├───┼────────┼──────┼──────┼───────────┼──────┼───────┼──────┼───────────┤

│ │ │ 15 │ │ 10+-0,10 │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ T │Трещина │ 16 │ 55 │ 7,5+-0,10 │ 11 │ 1,5 │ 3,0 │ - │

│ │ │ │ │ │ │ │ │ │

│ │ │ 17 │ │ 5+-0,05 │ │ │ │ │

│ │ │ │ │ ├──────┤ │ │ │

│ │ │ 18 │ │ 2+-0,05 │ 9 │ │ │ │

│ │ │ │ │ ├──────┼───────┼──────┤ │

│ │ │ 19 │ │ 10+-0,10 │ 10 │ 3,5 │ 5,0 │ │

└───┴────────┴──────┴──────┴───────────┴──────┴───────┴──────┴───────────┘

* При контрольных массовых испытаниях допускается изготовление образцов с предельным отклонением  мм.

мм.

Допускается использовать образцы без надреза и с одной и двумя необработанными поверхностями, размеры которых по ширине отличаются от указанных в таблице.

Испытание образцов типов 4, 14, 18 проводят по требованию потребителя для изделий специального назначения.

1.2. Место вырезки заготовки для изготовления образцов, ориентация оси концентратора, технология вырезки заготовок и изготовления образцов по ГОСТ 7564-97 для черных металлов, если иное не предусмотрено в нормативно-технической документации на продукцию.

Для цветных металлов и сплавов все это должно быть указано в нормативно-технической документации на продукцию.

При вырезке заготовок металл образцов должен предохраняться от наклепа и нагрева, изменяющих свойства металла, если не предусмотрено иное в нормативно-технической документации на продукцию.

1.3. Риски на поверхности концентраторов видов U и V, видимые без применения увеличительных средств, не допускаются.

1.4. Концентратор вида Т получают в вершине начального надреза при плоском циклическом изгибе образца. Способ получения начального концентратора может быть любым.

1.5. Максимальный остаточный прогиб, образовавшийся при нанесении на образцах концентратора вида Т, не должен превышать: 0,25 мм - для образцов длиной 55 мм.

Контроль прогиба образца осуществляется с помощью индикаторов часового типа по ГОСТ 577 или других средств, обеспечивающих погрешность измерения прогиба не более 0,05 мм на базе длины образца.

1.6. Тип и число образцов, порядок проведения повторных испытаний должны быть указаны в нормативно-технической документации на конкретную продукцию, утвержденной в установленном порядке.

Если в нормативно-технической документации на металлопродукцию не указан тип образца, следует испытывать образцы типа 1 - до 01.01.91.

Допускается применять копры с другой номинальной потенциальной энергией маятника. При этом номинальное значение потенциальной энергии маятника должно быть таким, чтобы значение работы удара составляло не менее 10% от номинального значения потенциальной энергии маятника. До 01.01.91 допускается использовать копры с такой номинальной потенциальной энергией маятника, чтобы работа удара составляла не менее 5% от номинальной потенциальной энергии маятника. Номинальное значение потенциальной энергии маятника должно быть указано в нормативно-технической документации на конкретную продукцию.

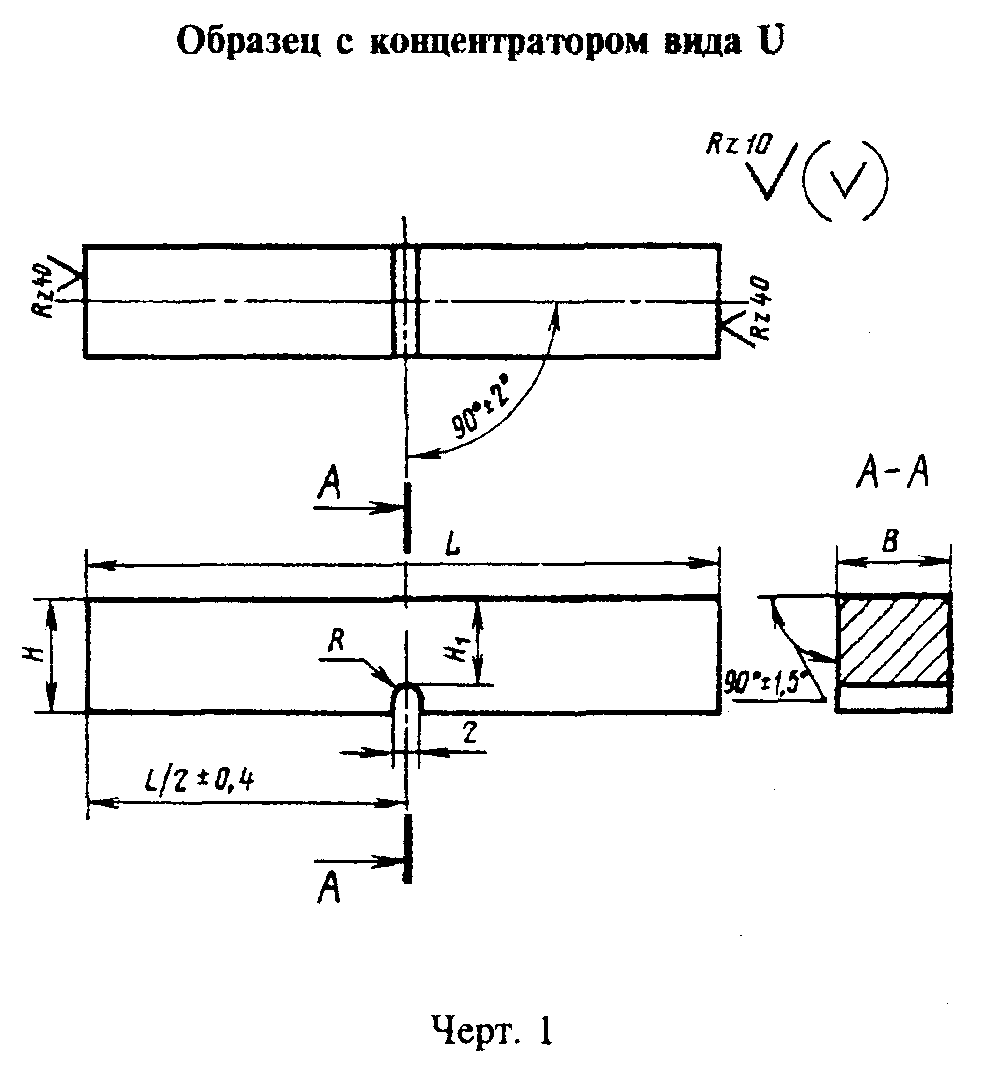

Основные размеры опор и ножа маятника должны соответствовать указанным на черт. 4. Для копров другой конструкции допускаются иные радиусы закругления ребра опоры и скорость движения маятника от 4,5 до 7,0 м/с.

2.2. Термостат, обеспечивающий равномерное охлаждение или нагрев, отсутствие агрессивного воздействия окружающей среды на образец и возможность контроля температуры.

2.3. Смесь жидкого азота (ГОСТ 9293) или твердой углекислоты ("сухого льда") с этиловым спиртом. Применение в качестве охладителя жидкого кислорода и жидкого воздуха не допускается.

Массовая доля кислорода в жидком азоте в процессе охлаждения образцов в термостате не должна быть более 10%.

2.5. Термометры, включая и преобразователи термоэлектрические (термопары), для измерения температуры нагрева образцов, обеспечивающие измерение с погрешностью, не превышающей: