Действующий

m - число деталей в процентах от общего числа измеренных, имеющих размеры, выходящие за предельные и принятые в числе годных (неправильно принятые);

n - число деталей в процентах от общего числа измеренных, имеющих размеры, не превышающие предельные и забракованные (неправильно забракованные);

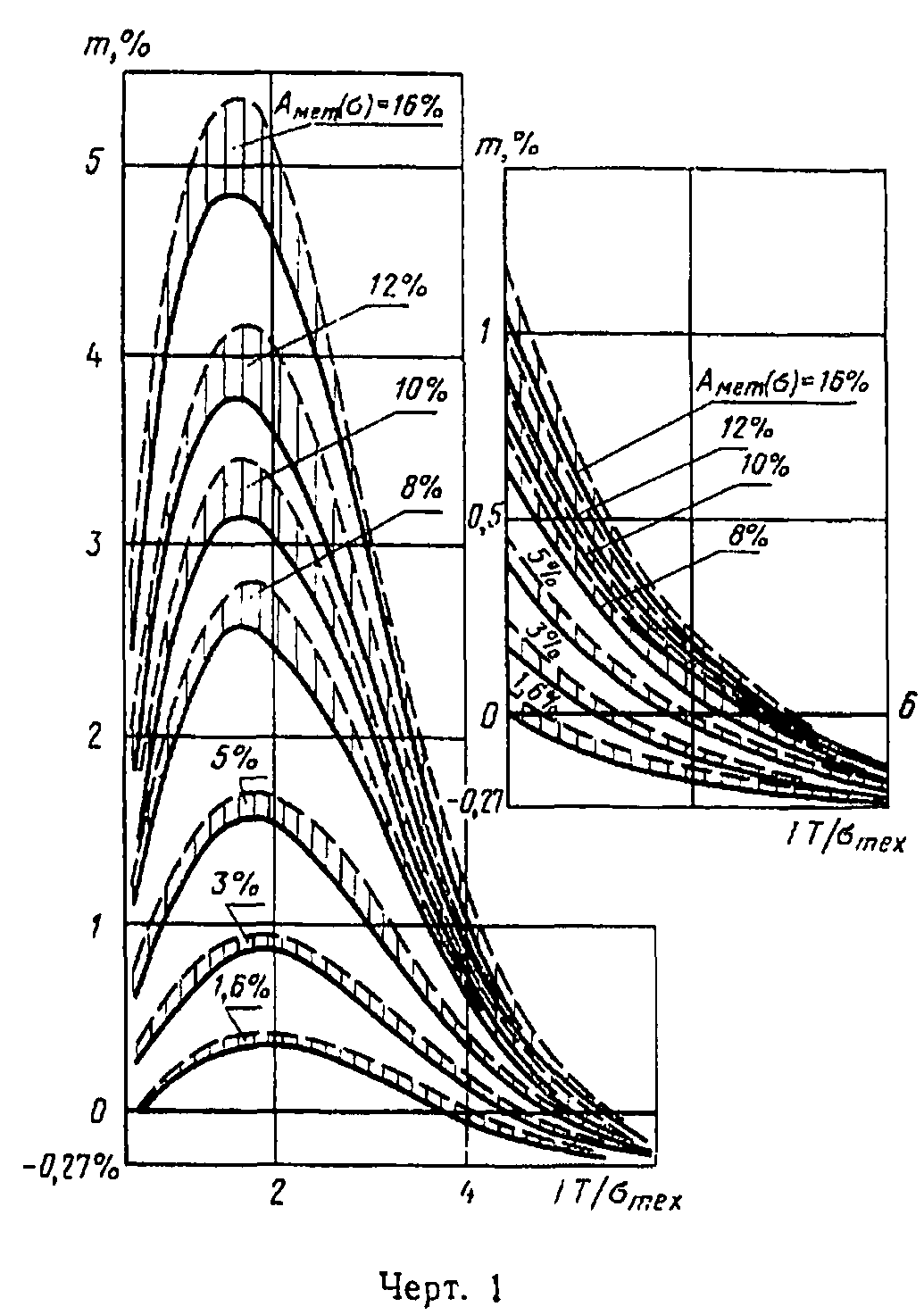

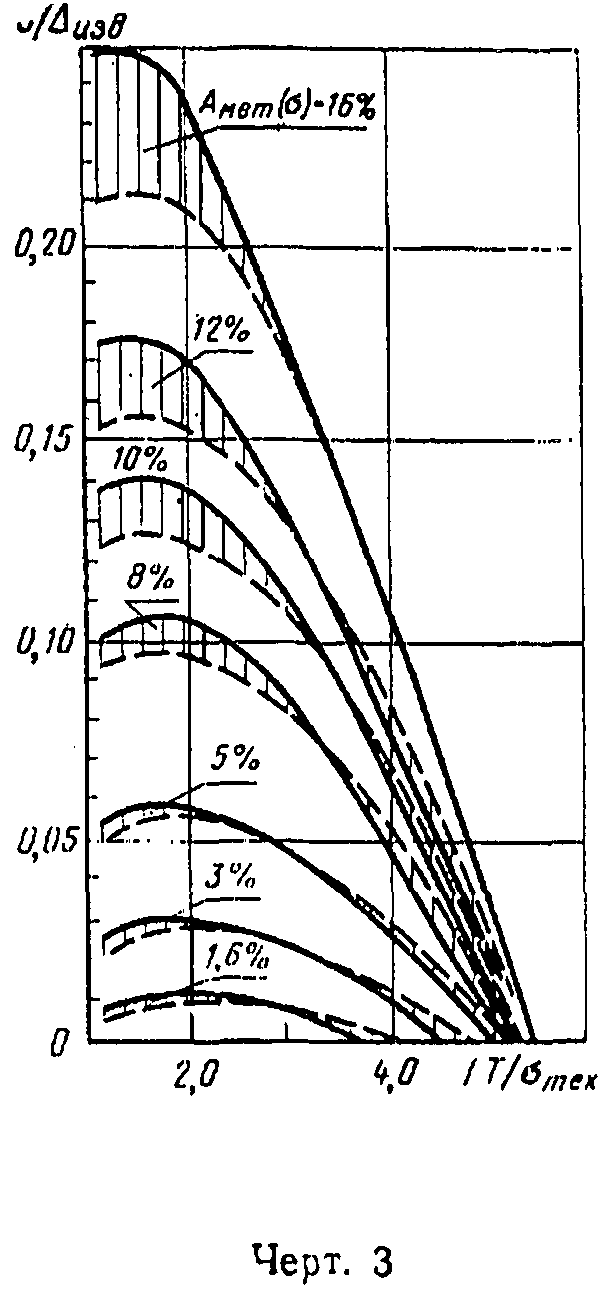

2. Значения параметров m, n и с при распределении контролируемых размеров по нормальному закону приведены на черт. 1-3.

3. На черт. 1-3 сплошные линии соответствуют распределению погрешности измерения по нормальному закону, а пунктирные - по закону равной вероятности.

При неизвестном законе распределения погрешности измерения для параметров m, n, и с рекомендуется принимать средние из значений, определенных по сплошной и пунктирной линиям.

4. Параметры m и с на графиках определены с доверительной вероятностью 0,9973. Для определения m с другой доверительной вероятностью необходимо сместить начало координат по оси ординат.

При определении параметров m, n и с рекомендуется принимать  , равное 16% для квалитетов 2-7, 12% - для квалитетов 8 и 9 и 10% - для квалитетов 10 и грубее.

, равное 16% для квалитетов 2-7, 12% - для квалитетов 8 и 9 и 10% - для квалитетов 10 и грубее.

6. Параметры m, n и с приведены на графиках в зависимости от значения  , где

, где  - среднее квадратическое отклонение погрешности изготовления.

- среднее квадратическое отклонение погрешности изготовления.

7. Параметры m, n и с на черт. 1-3 даны при симметричном расположении допуска относительно центра группирования контролируемых деталей.

8. Совместное влияние систематической и случайной погрешностей изготовления на параметры m и n определяют по графикам черт. 1-2, но вместо значения  принимается для одной границы

принимается для одной границы

9. Совместное влияние случайной н систематической погрешностей измерения (если последняя не исключается поправкой) на параметры m, n и с определяют по графику черт. 1-3 при использовании зависимостей:

где  - систематическая погрешность измерения (со знаком плюс при расширении допуска и минус-.при сужении);

- систематическая погрешность измерения (со знаком плюс при расширении допуска и минус-.при сужении);

Примечание. При определении совместного влияния систематической и случайной погрешностей измерения следует использовать значения  , определяемые по формулам:

, определяемые по формулам:

где а - систематическая погрешность изготовления при использовании формул 2 и 3 или измерения при использовании формул (4), (6).

10. Возможные предельные значения параметров m, n и  , соответствующие экстремальным значениям кривых на черт. 1-3, приведены в таблице.

, соответствующие экстремальным значениям кривых на черт. 1-3, приведены в таблице.

┌───────────────────┬────────────────┬─────────────────┬─────────────────┐

│ А │ m, % │ n, % │ C │

│ мет(сигма)│ │ │ ──── │

│ │ │ │ IT │

├───────────────────┼────────────────┼─────────────────┼─────────────────┤

│ 1,6 │От 0,37 до 0,39 │ От 0,7 до 0,75 │ 0,01 │

│ │ │ │ │

│ 3 │ " 0,87 " 0,9 │ " 1,2 " 1,3 │ 0,03 │

│ │ │ │ │

│ 5 │ " 1,6 " 1,7 │ " 2,0 " 2,25 │ 0,06 │

│ │ │ │ │

│ 8 │ " 2,6 " 2,8 │ " 3,4 " 3,7 │ 0,1 │

│ │ │ │ │

│ 10 │ " 3,1 " 3,5 │ " 4,5 " 4,75 │ 0,14 │

│ │ │ │ │

│ 12 │ " 3,75 " 4,1 │ " 5,4 " 5.8 │ 0,17 │

│ │ │ │ │

│ 16 │ " 5,0 " 5,4 │ " 7,8 " 8,25 │ 0,25 │

└───────────────────┴────────────────┴─────────────────┴─────────────────┘

1. Первые значения m и n соответствуют распределению погрешностей измерения по нормальному закону; вторые - по закону равной вероятности.

2. Предельные значения параметров m, n и  - учитывают влияние только случайной составляющей погрешности измерения.

- учитывают влияние только случайной составляющей погрешности измерения.

|

|

| 1035 × 1473 пикс. Открыть в новом окне | |

|

|

| 627 × 1304 пикс. Открыть в новом окне | |

|

|

| 610 × 1293 пикс. Открыть в новом окне | |

Пример. При проектировании вала диаметром 100 мм оценено, что отклонения его размеров для условий эксплуатации должны соответствовать h6 (100-0,022).

В соответствии с таблицей настоящего стандарта устанавливают, что для этого размера вала и допуска допускаемая погрешность измерения равна 0,006 мм.

В соответствии с таблицей справочного приложения 2 устанавливают, что для  , равной 16%, и неизвестной точности технологического процесса m = 5,2 и с = 0,25 IT, т.е. среди годных деталей может оказаться до 5,2% неправильно принятых деталей с предельными отклонениями +0,0055 и -0,0275 мм. Если полученные данные не повлияют на эксплуатационные показатели вала, то на чертежах указывают первоначально выбранный квалитет. В противном случае выбирают более точный квалитет или другое поле допуска в этом квалитете.

, равной 16%, и неизвестной точности технологического процесса m = 5,2 и с = 0,25 IT, т.е. среди годных деталей может оказаться до 5,2% неправильно принятых деталей с предельными отклонениями +0,0055 и -0,0275 мм. Если полученные данные не повлияют на эксплуатационные показатели вала, то на чертежах указывают первоначально выбранный квалитет. В противном случае выбирают более точный квалитет или другое поле допуска в этом квалитете.

При введении производственного допуска могут быть два варианта в зависимости от того, известна или неизвестна точность технологического процесса.

Вариант 1. При назначении предельных размеров точность технологического процесса неизвестна. В соответствии с п. 2.2 настоящего стандарта предельные размеры изменяются на половину допускаемой погрешности измерения. Для примера, рассмотренного выше, диаметр  .

.

Вариант 2. При назначения предельных размеров точность технологического процесса известна. В этом случае предельные размеры уменьшают на значение параметра с (см. справочное приложение 2).

(2), для другой

(2), для другой  (3),

(3),

, (7)

, (7)  , (8)

, (8)