Действующий

Предельные отклонения радиусов R1-R8 диаметра D1, шага t3 [см. рисунки 12 б), 12 в)] и излома оси в швах приварки выводов устанавливают по чертежам предприятия-изготовителя.

Примечание - Допускается отклонение размеров L и L1 (если эти размеры более 6 м) увеличивать на 1 мм на каждый 1 м длины, но не более чем на 10 мм на всю длину.

Объем контроля сварных швов радиографическим или ультразвуковым методом должен быть не менее 3 % (но не менее двух стыков), выполненных каждым сварщиком (по всей длине соединения).

5.6.13 До установки в сосуд змеевики необходимо подвергать гидравлическому испытанию пробным давлением, указанным в чертежах предприятия-изготовителя. При испытании не должно быть признаков течи и потения.

5.7.1 Отводы должны удовлетворять требованиям ГОСТ 17375, ГОСТ 17380, ГОСТ 30753 и чертежам предприятия-изготовителя.

Отводы, гнутые из труб под углом 180°, допускается изготовлять сварными из двух отводов под углом 90°.

5.7.3 Крутоизогнутые отводы допускается изготовлять из труб и листового проката. При изготовлении секторных отводов угол между поперечными сечениями секторов не должен превышать 30°. Расстояние между соседними сварными швами по внутренней стороне отвода должно обеспечивать доступность контроля этих швов с обеих сторон по наружной поверхности согласно разделу 7.

5.7.4 Предельные отклонения размеров и допуск плоскостности торцов отводов и гнутых труб не должны превышать значений, указанных в таблице 9.

Толщина отводов или гнутых труб s, мм | Предельные отклонения, мм | Допуск плоскостности | |

внутреннего диаметра | толщины стенки | ||

| От 2,5 до 3,0 включ. | |||

| От 3,5 до 4,5 включ. | |||

| От 5,0 до 6,0 включ. | |||

| От 7,0 до 8,0 включ. | |||

| От 9,0 до 15,0 включ. | |||

| От 16,0 и более | |||

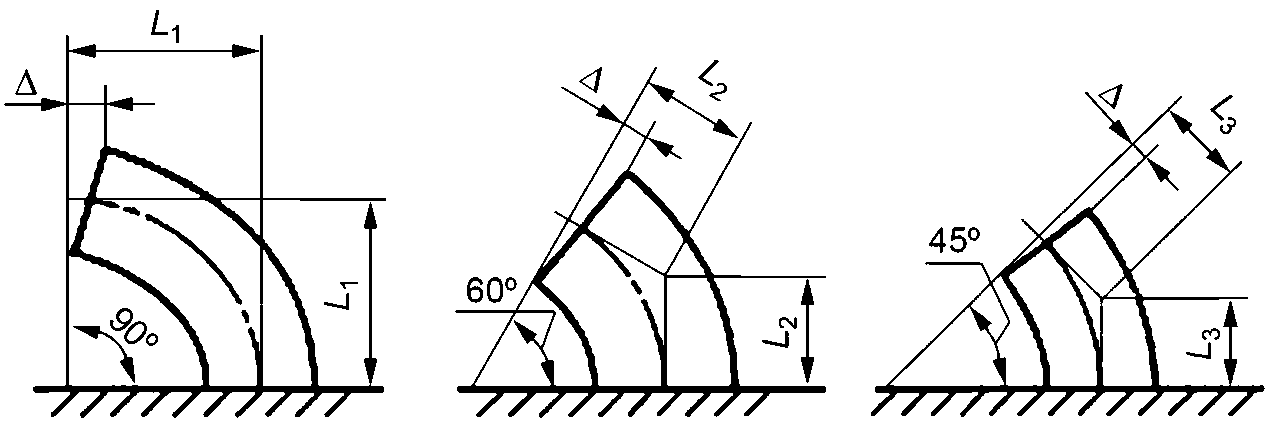

Предельные отклонения размеров L1, L2, L3 отводов (см. рисунок 13) не должны превышать значений, указанных в таблице 10.

Номинальный диаметр отводов, мм | Предельные отклонения размеров L1, L2, L3, мм |

| До 125 включ. | |

| Св. 125 до 200 включ. | |

| Св. 200 до 350 включ. | |

| Св. 350 до 500 включ. | |

| Св. 500 |

5.8.1 Сварку корпусов сосудов 1, 2, 3 и 4-й групп, а также сварку их внутренних и наружных деталей должны проводить аттестованные сварщики.

5.8.2 Сосуды в зависимости от конструкции и размеров могут быть изготовлены с применением всех аттестованных видов промышленной сварки, за исключением газовой сварки. Применение газовой сварки допускается только для труб и змеевиков диаметром до 80 мм и толщиной стенки не более 4 мм. Применяемая технология сварки должна быть аттестована.

5.8.3 Сварку и наплавку сосудов (сборочных единиц, деталей) необходимо проводить в соответствии с требованиями технических условий* на изготовление или технологической документации.

* Действуют только в Российской Федерации и государствах, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта.

- по технологии сварки и наплавки материалов, принятой для изготовления сосудов (сборочных единиц, деталей);

5.8.4 Все сварочные работы при изготовлении сосудов (сборочных единиц и деталей) необходимо проводить при положительных температурах.

При выполнении сварочных работ на открытой площадке сварщик и место сварки должны быть защищены от непосредственного воздействия дождя, ветра и снега. Температура окружающего воздуха должна быть не ниже указанной в таблице 11.

Материал | Температура окружающего воздуха при сварке металла толщиной | |

не более 16 мм | более 16 мм | |

| Углеродистая сталь с содержанием углерода менее 0,24 %, низколегированные марганцовистые и марганцево-кремнистые стали и основной слой из этих сталей в двухслойной стали | Ниже 0 °С до минус 20 °С сварка без подогрева.При температуре ниже минус 20 °С сварка с подогревом до 100-200 °С | Ниже 0 °С до минус 20 °С* сварка с подогревом до 100-200 °С |

| Углеродистая сталь с содержанием углерода от 0,24 % до 0,28 % | Ниже 0 °С до минус 10 °С* сварка без подогрева | Ниже 0 °С до минус 10 °С* сварка с подогревом до 100-200 °С |

| Теплоустойчивые хромомолибденовые стали типа 12МХ и основной слой из этих сталей в двухслойной стали | Ниже 0 °С до минус 10 °С* сварка с подогревом до 250-350 °С | |

| Среднелегированные хромистые и хромомолибденовые стали типа 15X5, 15Х5М | Не ниже 0 °С* | |

| Высоколегированные хромоникельмолибденовые и хромоникелевые стали аустенитного класса | Ниже 0 °С до минус 20 °С* сварка без подогрева | |

| * При температуре, ниже указанной, сварка не допускается. | ||

5.8.5 Форма подготовки кромок должна соответствовать требованиям технической и проектной документации.

Кромки подготовленных под сварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, а для электрошлаковой сварки - на ширину не менее 50 мм. Кромки не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Кромки должны проходить визуальный контроль для выявления пороков металла. Не допускаются расслоения, закаты, трещины, а для двухслойной стали также и отслоения коррозионно-стойкого слоя.

При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно необходимо контролировать ультразвуковым методом на ширине не менее 50 мм.

Размеры дефектов не должны превышать допустимых размеров для сварных соединений соответствующих групп сосудов и аппаратов в соответствии с подразделом 5.10.

В случае обнаружения недопустимых дефектов исправления проводят в соответствии с типовой или специально разработанной технологической инструкцией не более трех раз в одном месте сварного шва.

5.8.6 Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы. Клеймение наплавкой запрещено.

Клеймо наносят на расстоянии 20-50 мм от кромки сварного шва с наружной стороны. Если шов с наружной и внутренней сторон заваривается разными сварщиками, клейма ставят только с наружной стороны через дробь: в числителе клеймо сварщика с наружной стороны шва, в знаменателе клеймо сварщика с внутренней стороны. Если сварные соединения сосуда выполнены одним сварщиком, то допускается клеймо ставить около таблички или на другом открытом участке.

У продольных швов клеймо должно быть расположено в начале и конце шва на расстоянии 100 мм от кольцевого шва. На обечайке с продольным швом длиной менее 400 мм допускается ставить одно клеймо. Для кольцевого шва клеймо необходимо выбивать в месте пересечения кольцевого шва с продольным и далее через каждые 2 м, но при этом должно быть не менее двух клейм на каждом шве. На кольцевой шов сосуда диаметром не более 700 мм допускается ставить одно клеймо.