Действующий

- калий хлористый по ГОСТ 4234-77, пересыщенный раствор, для создания градиента относительной влажности 0 - 85% при 23°С;

- калий азотнокислый по ГОСТ 4217-77, пересыщенный раствор, для создания градиента относительной влажности 0 - 88,5% при 38°С.

2.1. Образцы для испытания должны быть цилиндрической формы высотой (25 +- 0,5) мм и диаметром, равным внутреннему диаметру стакана.

2.2. Образцы вырезают из испытуемого материала, не нарушая его исходной структуры. Способ изготовления образцов должен быть указан в стандартах или технических условиях на материал.

2.3. Поверхность образцов должна быть без поверхностной пленки, ровной, без видимых дефектов ячеистой структуры и механической обработки.

2.5. Перед испытанием образцы кондиционируют в воздушном термостате при (23 +- 1)°С или (38 +- 1)°С в течение 3 ч.

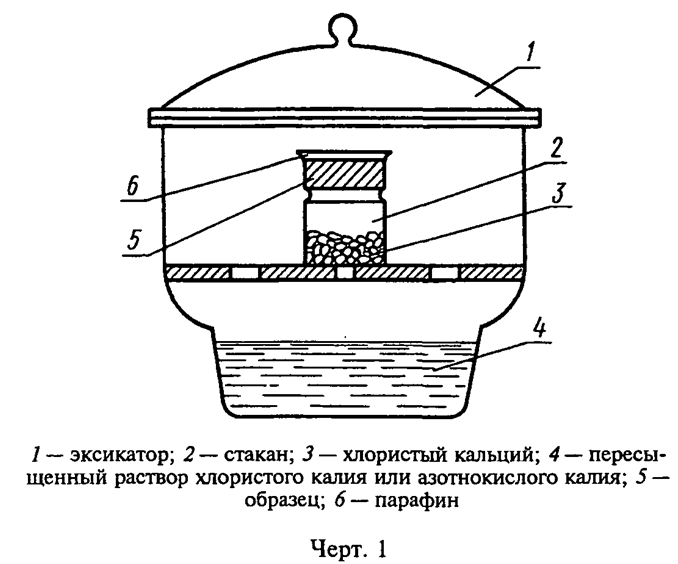

3.3. В стакан берут навеску безводного хлористого кальция (50 +- 0,5) г и помещают плотно входящий в него образец. Расстояние от поверхностного слоя хлористого кальция до нижней поверхности образца должно быть 10 - 15 мм. Сразу же после помещения образца в стакан на него по центру помещают шаблон и заливают по окружности расплавленный парафин для обеспечения герметичности затвора между образцом и стенками стакана и получения точной площади экспозиции на поверхности образца. После отверждения парафина шаблон осторожно удаляют. Необходимо тщательно следить за тем, чтобы парафин не попал под шаблон. Затем стакан взвешивают и помещают в эксикатор с пересыщенным раствором хлористого калия или азотнокислого калия в зависимости от условий определения.

При испытании при (23 +- 1)°С и градиенте относительной влажности 0 - 85% в эксикатор заливают пересыщенный раствор хлористого калия.

При испытании при (38 +- 1)°С и градиенте относительной влажности 0 - 88,5% в эксикатор заливают пересыщенный раствор азотнокислого калия. Расстояние от поверхности раствора до дна стакана должно быть (50 +- 5) мм.

Эксикатор, в котором должно находиться не менее пяти стаканов, помещают в камеру с температурой (23 +- 1)°С или (38 +- 1)°С на 24 ч. По истечении этого времени стаканы быстро вынимают из эксикатора, взвешивают с погрешностью не более 0,001 г и снова помещают в эксикатор и камеру еще на 24 ч, после чего снова взвешивают. Результаты взвешивания представляют графически m = f(тау), где m - масса стакана в момент времени тау (черт. 2).

Испытание можно считать законченным, когда увеличение массы стаканов за 24 ч (Дельта m) не станет практически постоянным (отклонение в значения Дельта m двух последних определений не должно быть более 2%).

В тех случаях, когда необходимо определить кинетику абсорбции влаги материалом, в первые сутки измерения следует проводить через каждые 6 ч экспозиции.

4.2. За результат испытания принимают среднее арифметическое результатов пяти параллельных определений, допускаемое расхождение между которыми не должно быть более 10 отн.%.