Действующий

2.6.3. Должен быть обеспечен доступ ко всем механизмам, оборудованию и несущим конструкциям для их осмотра и ревизии при помощи средств и приспособлений, установленных инструкцией по эксплуатации.

2.6.4. Конструкция козловых кранов должна обеспечивать возможность подъема моста и опор при монтаже по технологии, согласованной с потребителем, причем при грузоподъемности крана до 12,5 т и высоте подъема до 1 м включительно должна быть обеспечена возможность подъема моста, собранного с опорами.

2.6.5. По требованию потребителя краны должны быть оборудованы дистанционными устройствами, обеспечивающими возможность управления работой крана с подкрановой площадки.

2.6.6. Краны должны быть оборудованы приводами, обеспечивающими плавный пуск и остановку всех механизмов, а по требованию потребителя - регулируемые и (или) установочные скорости.

2.6.7. Конструкция ходовых частей кранов должна обеспечивать возможность контроля перекоса ходовых колес в горизонтальной плоскости.

2.6.8. Козловые краны с кабельным токоподводом должны оснащаться кабельным барабаном или другими устройствами для сбора или укладки гибкого кабеля. Для кранов групп режима 1K - 4K по согласованию с потребителем допускается токоподвод с непосредственным креплением кабеля к крану.

Для обслуживания троллейных токоприемников воздушных троллеев на кране должна быть предусмотрена площадка.

2.6.10. Краны, предназначенные для оснащения сменными приводными грузозахватными органами, должны быть оборудованы устройствами для подвода электропитания к грузозахватному органу.

2.6.11. Двухбалочные пролетные строения мостовых кранов групп режима 6К, 7К должны иметь площадки обслуживания с внешних сторон каждой из балок.

На кранах групп режимов 1K - 5K должно быть не менее одной площадки обслуживания, расположенной со стороны приводов механизма передвижения.

По согласованию с потребителем допускается изготовлять краны без площадок обслуживания или уменьшенными площадками для обеспечения профилактического ремонта приводов механизма передвижения.

2.6.12. Краны групп режима 6К, 7К по согласованию с потребителем должны быть снабжены приспособлениями для смазки реборд ходовых колес моста.

2.6.13. Пролетные балки в мостовых кранах при пролете L свыше 17 м должны иметь строительный подъем, равный L/1000. Допускается отклонение  %.

%.

2.6.14. Рама грузовой тележки кранов должна быть покрыта сплошным настилом с отверстиями для пропуска канатов, токоподводящих кабелей и, при необходимости, для доступа к размещенным под настилом узлам и аппаратам. При обслуживании тележки с моста настил допускается не предусматривать.

2.6.15. В инструкции по эксплуатации кранов должны быть предусмотрены указания: по порядку и составу проведения периодических осмотров элементов конструкции крана, в том числе в случаях возникновения в нерабочем состоянии крана температур окружающего воздуха, выходящих за пределы для рабочего состояния по п. 2.3.8, по пуску крана в эксплуатацию после возникновения указанных температур, по контролю точности и регулировке положения ходовых колес кранов.

2.6.16. Устройство и расположение элементов канатных систем должно обеспечивать беспрепятственный вход канатов в ручья блоков и барабанов, а также исключать выпадание канатов из ручья блока или его оси при работе крана. Указания по устройству канатных систем даны в приложении 3.

2.6.17. Подтележечные рельсы не должны иметь в местах стыков отклонений по высоте и в плане более 1,0 мм. Образующиеся при этом ступени должны быть зачищены. Зазор в стыках не должен превышать 2,0 мм.

2.6.18. Стыки подтележечных рельсов, не соединенные сваркой или болтовыми накладками, следует располагать над верхними кромками больших или малых диафрагм.

Смещение зазора стыка, измеренного по подошве подтележечного рельса, относительно диафрагм не должно превышать толщины поясного листа, но не более 15 мм.

2.6.19. Подошва подтележечного рельса в местах расположения диафрагм должна прилегать к поясу балки с зазором не более 2,0 мм, измеренном при ненагруженном рельсе. Допускается применять между рельсом и поясом одинарные подкладки толщиной до 10 мм, привариваемые к поясу.

2.6.20. У кранов групп режима 6К, 7К при креплении рельса приварными фасонками последние должны быть прикреплены к подкладкам. Смежные концы подтележечных рельсов в местах стыков должны быть скреплены между собой.

2.6.21. Отклонения от номинальных размеров, формы и взаимного расположения поверхностей основных деталей и сборочных единиц металлоконструкций крана не должны превышать значений, указанных в табл. 6.

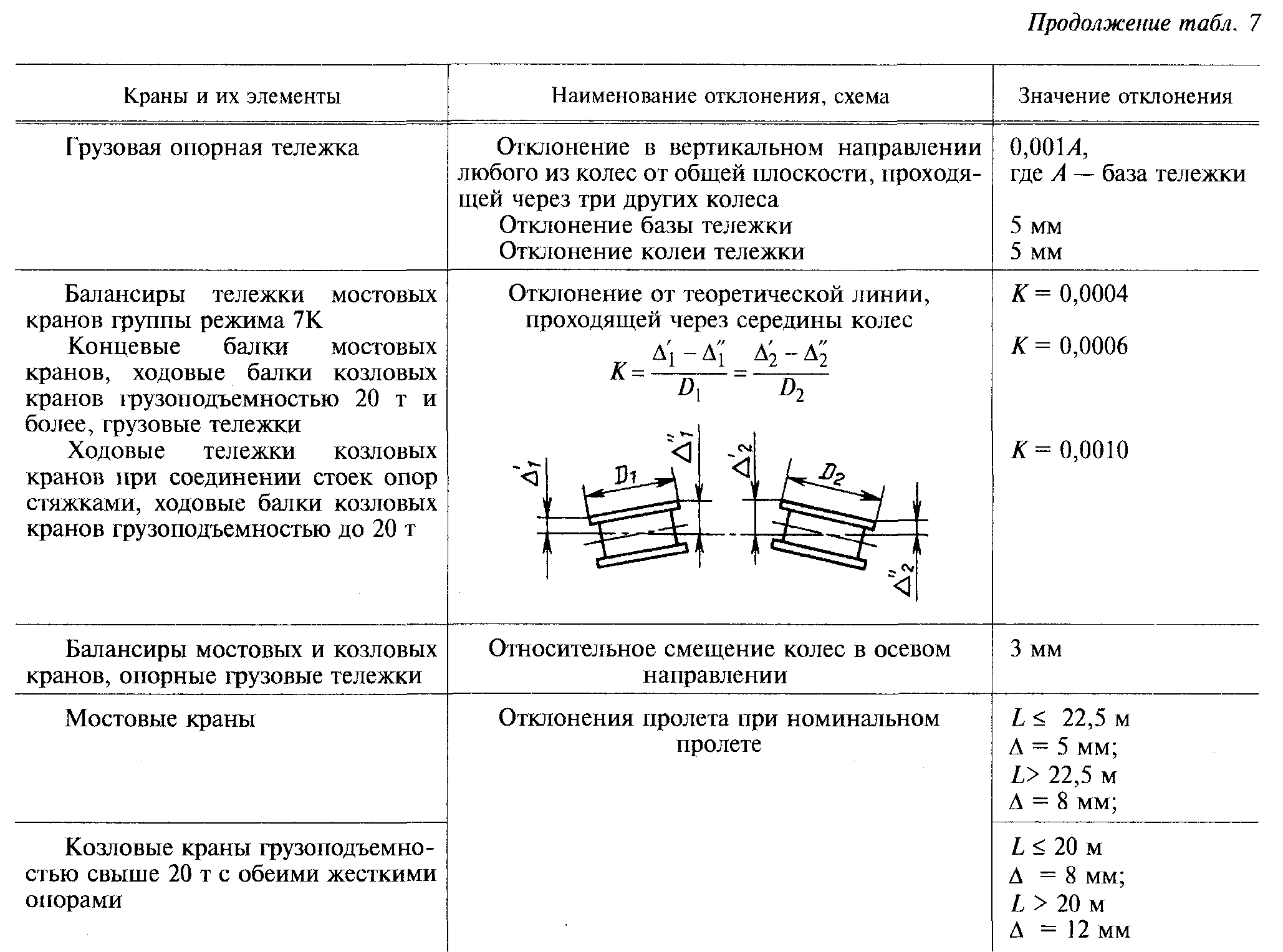

2.6.22. Отклонения от номинальных размеров и взаимного расположения ходовых колес не должны превышать значений, указанных в табл. 7.

2. Значения отклонений К от теоретической линии, проходящей через середины колес, относятся к кранам с отъемными концевыми балками; для кранов с приварными концевыми балками их допускается увеличивать на 100%.

2.6.23. Разность диаметров правой и левой нарезок одного барабана для механизмов подъема с раздельным креплением ветвей канатов к грузозахватному органу не должна превышать допуск на контролируемый диаметр  по ГОСТ 25347.

по ГОСТ 25347.

2.6.24. Параметры шероховатости поверхностей основных деталей должны быть не грубее указанных в табл. 8.

Наименование поверхности детали | Параметры шероховатости по ГОСТ 2789, мкм |

| Рабочая поверхность тормозного шкива | 1,6 |

| Посадочные поверхности отверстий ходовых и зубчатых колес, барабанов, блоков, муфт, валов, тормозных шкивов | 3,2 |

| Поверхности катания ходовых колес, поверхности ручья блоков и канавок барабанов | 12,5 6,3 |

2.6.25. Радиальное биение рабочей поверхности тормозного шкива после установки на вал не должно превышать суммарный допуск на диаметры шкива и вала.

Радиальное биение рабочей поверхности тормозного шкива (детали) не должно быть более значений, указанных в табл. 9.