Действующий

По требованию потребителя для фанеры и фанерных плит прочность при скалывании определяют в различных слоях.

Для фанеры с числом слоев от 3 до 9 используют образцы для испытаний, имеющие толщину готовой продукции.

Для фанеры с числом слоев больше 9 избыточные слои удаляют с одной или двух сторон в зависимости от испытуемых клеевых слоев.

При толщине шпона менее 1,5 мм испытания фанеры проводят на образцах с расстоянием между пропилами, равным 10 мм.

Если центральный слой состоит из двух слоев шпона, имеющих перпендикулярное направление волокон древесины по отношению к наружным слоям, то его пропиливают до прилегающего к нему продольного слоя.

Для фанеры и фанерных плит с перекрестным расположением слоев шпона направление волокон древесины в слое шпона, находящемся между клеевыми слоями, подвергающимися испытаниям, должно быть перпендикулярно к длине образца. Расстояние между зажимами  должно составлять не менее 50 мм, пропилы на образце должны перерезать клеевые слои не менее чем на 1/3 толщины шпона.

должно составлять не менее 50 мм, пропилы на образце должны перерезать клеевые слои не менее чем на 1/3 толщины шпона.

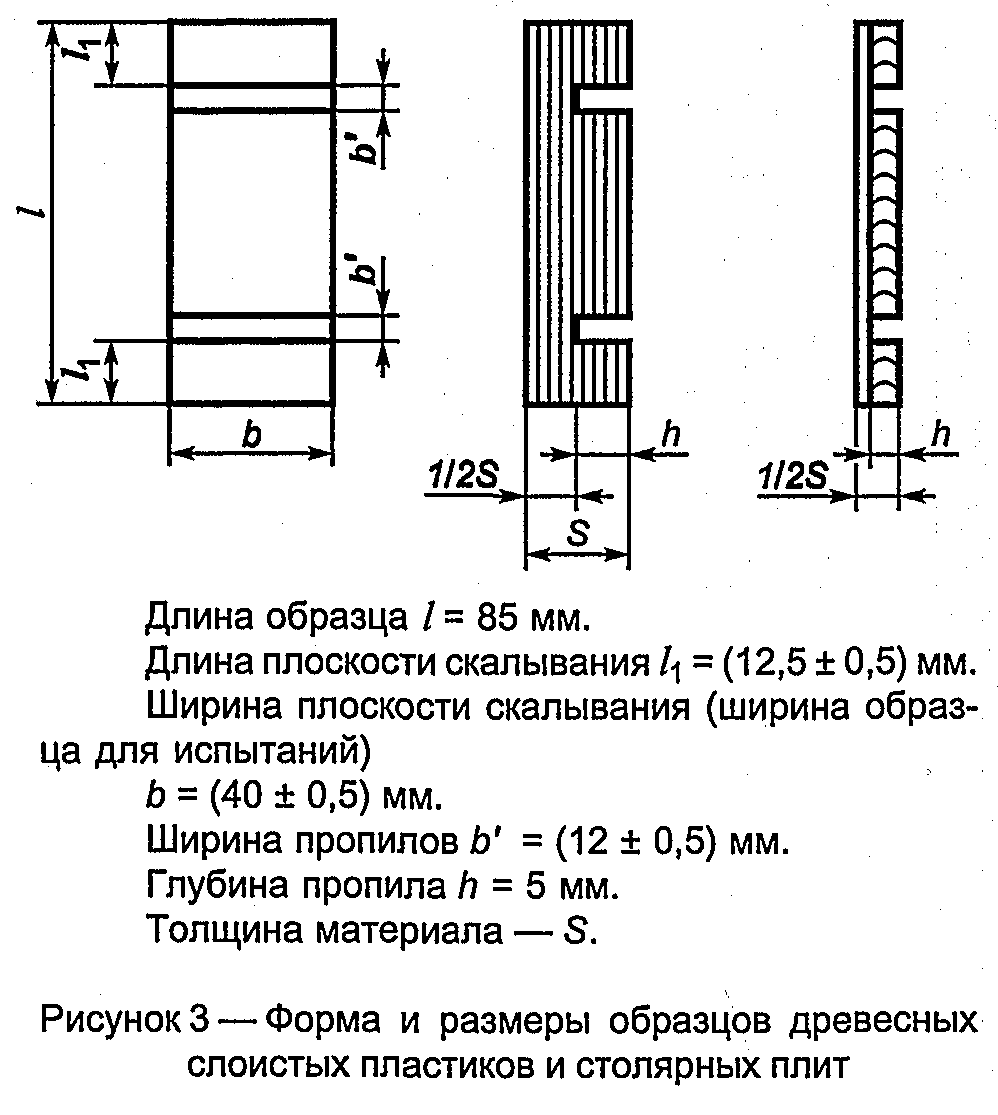

4.4 Форма и размеры образцов для испытания на скалывание по клеевому слою для древесных слоистых пластиков и столярных плит - см. рисунок 3.

Для столярной плиты и материала, облицованного строганым шпоном, пропил доводят до клеевого слоя, прилегающего к наружному слою лущеного или строганого шпона.

Испытания древесных слоистых пластиков толщиной 15 мм и более проводят на образцах толщиной, равной половине толщины готовой плиты древесного слоистого пластика плюс глубина пропила 5 мм.

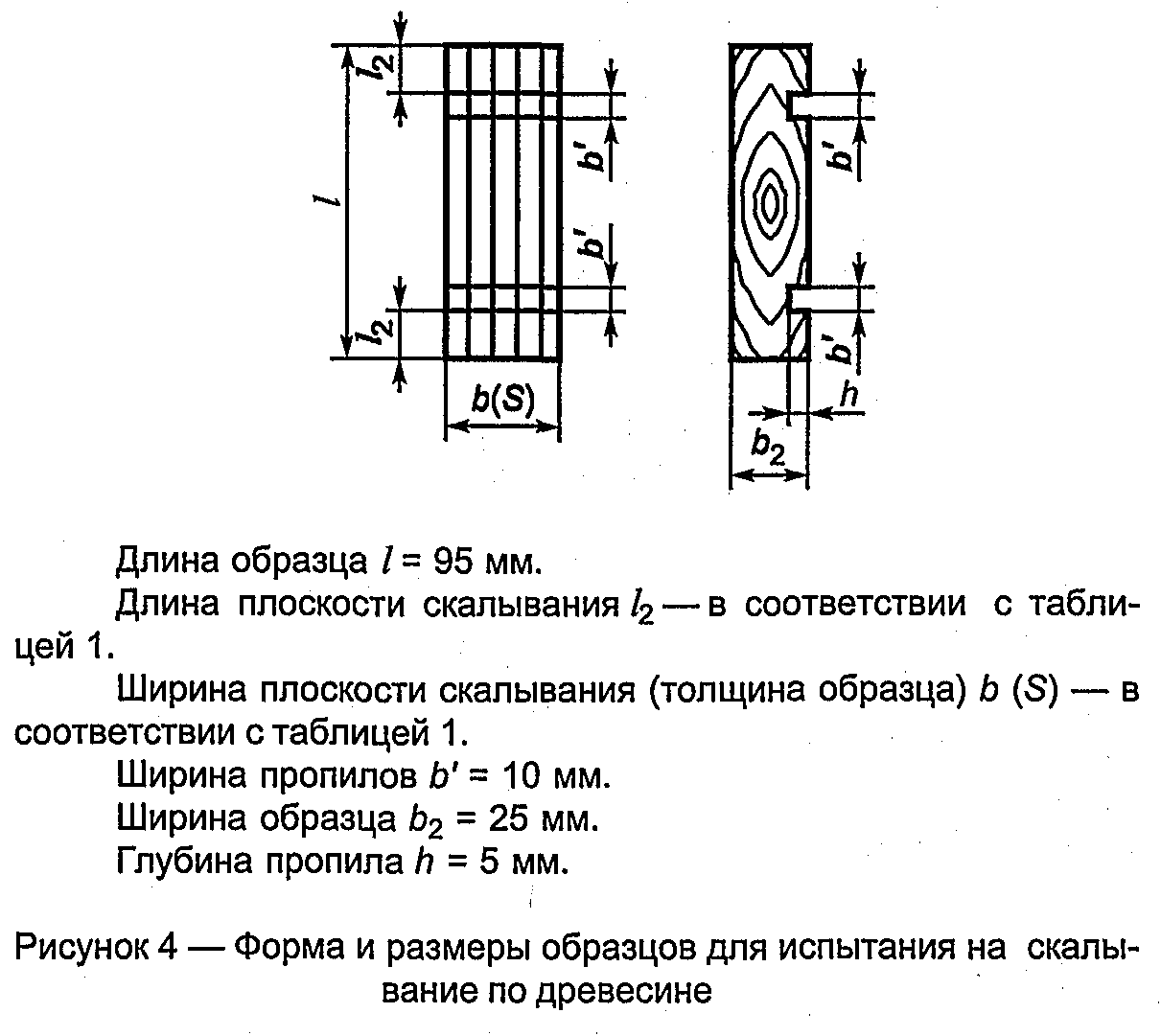

Ширина плоскости скалывания (толщина образца) b (S) | Длина плоскости скалывании l_2 | Ширина плоскости скалывания (толщина образца) b (S) | Длина плоскости скалывании l_2 |

15 | 23,0 | 30 | 11,5 |

20 | 17,0 | 35 | 10,0 |

25 | 14,0 | 40 | 8,5 |

Примечание - Для материала толщиной менее 15 мм склеивают холодным способом несколько листов фанеры до получения толщины 15 мм и более. При толщине материала более 40 мм образцы срезают настолько, чтобы их толщина составила 40 мм.

4.6 Ширину плоскости скалывания для образцов, показанных на рисунке 2, принимают равной ширине образца, измеренной в середине длины плоскости скалывания; для образцов, показанных на рисунках 3 и 4, ширину плоскости скалывания образца измеряют посередине длины каждой плоскости скалывания и принимают как среднеарифметическое значение двух измерений.

5.1 Испытания проводят на сухих образцах без предварительной обработки или на образцах, прошедших специальную температурно-влажностную обработку в соответствии с требованиями стандартов на продукцию.

5.2.2 Выдерживание в кипящей воде при температуре 100°С в течение 1 ч с последующим выдерживанием при комнатной температуре в течение ( ) мин.

) мин.

5.2.3 Выдерживание в кипящей воде при температуре 100°С в течение 6 ч с последующим охлаждением в воде температурой ( )°С в течение не менее 1 ч.

)°С в течение не менее 1 ч.

5.3 Во время обработки образцы должны оставаться полностью погруженными в воду и находиться в свободном состоянии.

5.4 Перед испытанием сухих образцов определяют влажность испытуемого материала в соответствии с ГОСТ 9621.

5.5 Перед проведением предварительной обработки образцов измеряют длину и ширину площади скалывания с точностью до 0,1 мм и регистрируют.

6.1 Испытания на скалывание должны проводиться на образцах, из которых удалена лишняя поверхностная влага.

6.2 Образцы при испытании должны быть расположены в центре фиксирующих устройств таким образом, чтобы нагрузка передавалась без приложения поперечных нагрузок.

6.3 Нагрузка должна прилагаться при постоянной скорости перемещения таким образом, чтобы разрушение образца происходило в течение ( ) с.

) с.

6.5 При проведении испытаний на скалывание для каждого образца всех видов продукции фиксируют разрушающую нагрузку, а для образцов фанеры и фанерных плит - дополнительно степень разрушения по древесине посредством сравнения плоскости скалывания со стандартными значениями когезионного разрушения древесины в зоне скалывания с точностью до  , приведенными в приложении А.

, приведенными в приложении А.

6.6 Если образец разрушается вне зоны, которая подвергается испытанию, то результат испытаний не учитывается.

6.7 Определение степени разрушения образцов по древесине должно проводиться на подсушенных образцах.

7.1 Предел прочности при скалывании  , Мпа, для каждого образца определяют с точностью до 0,5 МПа по следующей формуле

, Мпа, для каждого образца определяют с точностью до 0,5 МПа по следующей формуле

7.2 За результат испытаний древесных слоистых пластиков принимают предел прочности при скалывании каждого испытуемого образца.

7.3 За результат испытаний столярных плит принимают среднеарифметическое значение показателей прочности при скалывании всех образцов, вырезанных из плиты.

7.4 За результат испытаний фанеры и фанерных плит принимают среднеарифметическое значение показателей прочности при скалывании не менее 10 образцов с точностью до 0,01  . Рассчитывают среднеквадратичное отклонение и минимальный показатель предела прочности при доверительной вероятности 0,95 в соответствии с приложением Б. Определяют величину среднего процента когезионного разрушения древесины с точностью до 10%.

. Рассчитывают среднеквадратичное отклонение и минимальный показатель предела прочности при доверительной вероятности 0,95 в соответствии с приложением Б. Определяют величину среднего процента когезионного разрушения древесины с точностью до 10%.