Утративший силу

МЭК 60695-4:2005 Испытания на пожаробезопасность. Часть 4. Терминология, относящаяся к испытаниям на огнестойкость

В настоящем стандарте применены термины по МЭК 60695-4, а также следующий термин с соответствующим определением:

Испытание проводят при скорости ветра не более 8 м/с, измеренной анемометром, установленным на испытательной камере и при температуре внутри камеры не ниже 5°С и не выше 40°С, которую измеряют на расстоянии около 1500 мм над уровнем пола, 50 мм от боковой стенки и 1000 мм от двери. Дверь камеры в течение всего испытания должна быть закрыта.

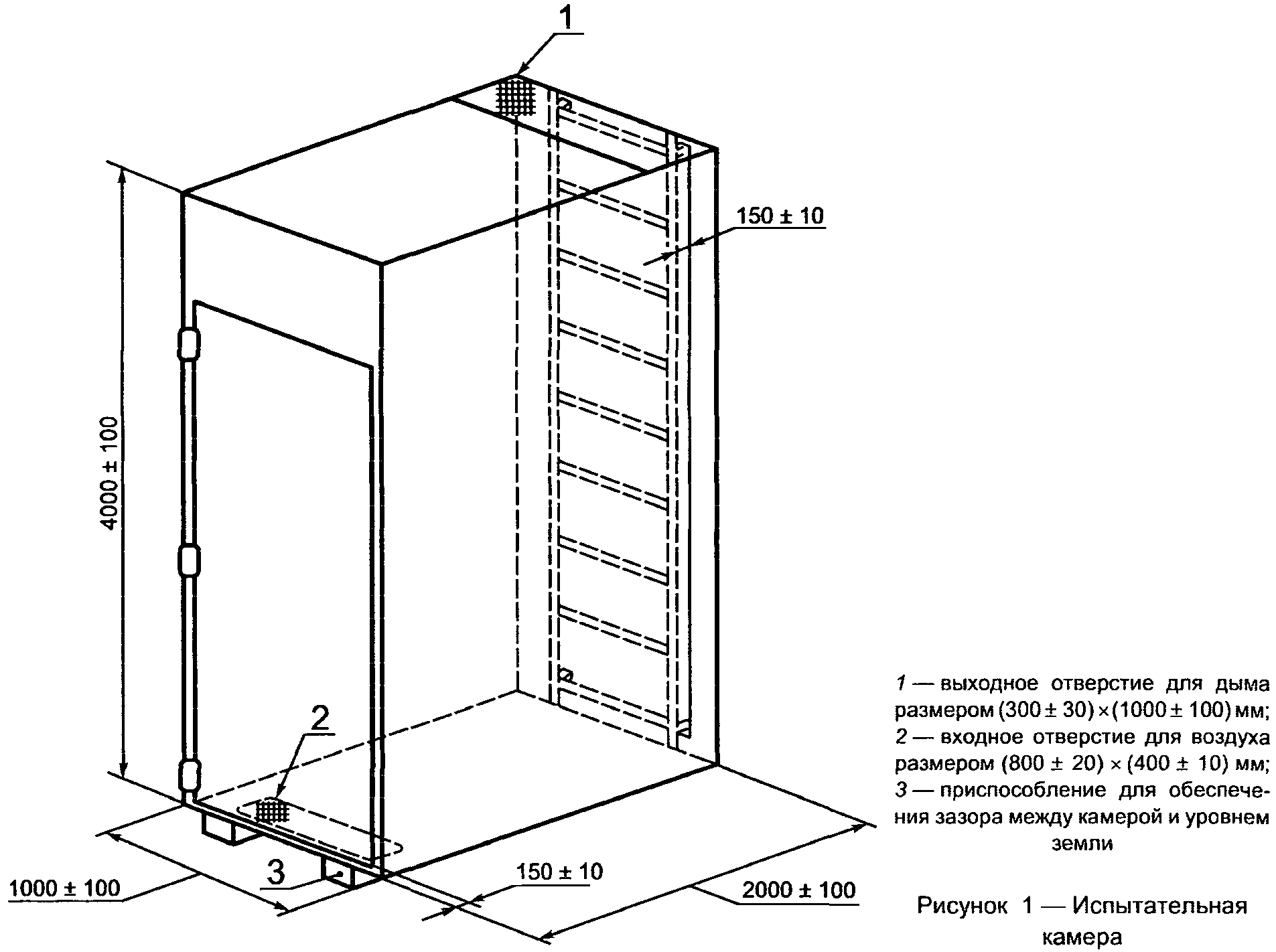

Испытательная камера (рисунок 1) представляет собой вертикальную камеру шириной  мм, глубиной

мм, глубиной  мм и высотой

мм и высотой  мм; пол камеры должен быть приподнят над уровнем земли. Стыки стенок камеры должны быть воздухонепроницаемыми. Воздух должен свободно поступать через входное отверстие размером

мм; пол камеры должен быть приподнят над уровнем земли. Стыки стенок камеры должны быть воздухонепроницаемыми. Воздух должен свободно поступать через входное отверстие размером  х

х  мм, находящееся в полу испытательной камеры на расстоянии

мм, находящееся в полу испытательной камеры на расстоянии  мм от ее передней стенки (рисунок 2).

мм от ее передней стенки (рисунок 2).

Выходное отверстие размером  х

х  мм должно быть расположено в задней части верха испытательной камеры. Задняя и боковая стенки камеры должны иметь термоизоляцию, обеспечивающую коэффициент теплопередачи около

мм должно быть расположено в задней части верха испытательной камеры. Задняя и боковая стенки камеры должны иметь термоизоляцию, обеспечивающую коэффициент теплопередачи около  . Например, для стального листа толщиной 1,5 - 2,0 мм достаточным является покрытие слоем минеральной ваты толщиной 65 мм с соответствующим внешним покрытием (рисунок 2). Расстояние между лестницей и задней стенкой камеры -

. Например, для стального листа толщиной 1,5 - 2,0 мм достаточным является покрытие слоем минеральной ваты толщиной 65 мм с соответствующим внешним покрытием (рисунок 2). Расстояние между лестницей и задней стенкой камеры -  мм, а от нижней перекладины лестницы до пола -

мм, а от нижней перекладины лестницы до пола -  мм. Расстояние от самой нижней точки образца до пола камеры должно быть около 100 мм, как показано на рисунке 3.

мм. Расстояние от самой нижней точки образца до пола камеры должно быть около 100 мм, как показано на рисунке 3.

Примечание 1 - Рекомендуется подавать воздух в испытательную камеру через входное отверстие с помощью соответствующего вентилятора.

Перед тем, как зажечь горелку до начала испытания, устанавливают скорость воздушного потока на входе в камеру  л/мин при постоянно контролируемых температуре в диапазоне

л/мин при постоянно контролируемых температуре в диапазоне  °С и атмосферном давлении. Скорость воздушного потока должна быть постоянной в течение всего испытания до тех пор, пока не прекратится горение или тление кабеля или в течение не более 1 ч после воздействия испытательным пламенем; затем пламя гасят или тление прекращают.

°С и атмосферном давлении. Скорость воздушного потока должна быть постоянной в течение всего испытания до тех пор, пока не прекратится горение или тление кабеля или в течение не более 1 ч после воздействия испытательным пламенем; затем пламя гасят или тление прекращают.

Примечание 2 - После окончания испытания, перед тем как войти в камеру, через входное отверстие следует несколько минут подавать воздушный поток для удаления токсичных газов.

Используют два типа стальных трубчатых лестниц: стандартную лестницу шириной  мм и широкую лестницу шириной

мм и широкую лестницу шириной  мм. Детали лестниц показаны на рисунке 4.

мм. Детали лестниц показаны на рисунке 4.

Законодательные требования, предъявляемые к оборудованию, могут вызвать необходимость использования устройства для сбора и очистки воздушного потока, выходящего из испытательной камеры. Это устройство не должно влиять на скорость потока воздуха, проходящего через испытательную камеру.

В соответствии с требованиями к проведению испытания источником зажигания являются одна или две пропановые газовые горелки ленточного типа в комплекте со смесителем Вентури и индивидуальным набором расходомеров. Пропановый газ должен быть технической категории номинальной чистотой 95%*. Рабочая часть горелки в виде плоской металлической пластины имеет 242 отверстия диаметром  мм каждое, расположенные на расстоянии 3,2 мм друг от друга ступенчато тремя рядами: 81, 80 и 81 отверстие соответственно, при этом образуется прямоугольник размером

мм каждое, расположенные на расстоянии 3,2 мм друг от друга ступенчато тремя рядами: 81, 80 и 81 отверстие соответственно, при этом образуется прямоугольник размером  х

х  мм. Поскольку отверстия в пластине могут высверливаться без специального сверлильного инструмента, допускаются небольшие отклонения от указанного межцентрового расстояния. Кроме того, на каждой стороне пластины могут быть высверлены небольшие вспомогательные отверстия, обеспечивающие поддержание зажженного пламени.

мм. Поскольку отверстия в пластине могут высверливаться без специального сверлильного инструмента, допускаются небольшие отклонения от указанного межцентрового расстояния. Кроме того, на каждой стороне пластины могут быть высверлены небольшие вспомогательные отверстия, обеспечивающие поддержание зажженного пламени.

Каждая горелка индивидуально должна быть снабжена устройством, контролирующим скорость подачи пропана и воздуха, - расходомером типа ротаметра или массовым расходомером.

Примечание 2 (касающееся безопасности) - Для обеспечения безопасной работы источника зажигания следует соблюдать следующие меры предосторожности:

- в целях безопасности при зажигании и тушении пламени следует соблюдать последовательность подачи и прекращения подачи пропана и воздуха.

Калибровка пропанового и воздушного расходомеров типа ротаметра должна проводиться после монтажа для того, чтобы трубопровод и смеситель Вентури не нарушали калибровку.

При изменении температуры и давления по сравнению с установленными для пропанового и воздушного расходомеров типа ротаметра при необходимости должны вноситься поправки (см. приложение А).

Пропановый и воздушный расходомеры типа ротаметра должны быть откалиброваны в соответствии со следующими стандартными условиями.

Примечание 3 - Значение интенсивности тепловыделения использовалось для определения скорости потока пропана.

При испытании горелка должна быть установлена горизонтально на расстоянии  мм от передней поверхности образца на высоте

мм от передней поверхности образца на высоте  мм над полом испытательной камеры, приблизительно симметрично относительно лестницы. Точка приложения пламени горелки должна находиться в центре между двумя перекладинами лестницы на расстоянии не менее 500 мм от нижнего конца образца, как показано на рисунках 3 и 5а.

мм над полом испытательной камеры, приблизительно симметрично относительно лестницы. Точка приложения пламени горелки должна находиться в центре между двумя перекладинами лестницы на расстоянии не менее 500 мм от нижнего конца образца, как показано на рисунках 3 и 5а.

Допускается проводить регулировку потоков воздуха и газа до испытания без установки горелки в рабочее положение.

Если применяют две горелки при использовании широкой лестницы, они должны быть расположены приблизительно симметрично относительно оси лестницы, как показано на рисунке 5b. Система горелок должна быть расположена так, чтобы ее центральная линия приблизительно совпадала с центром лестницы.