Действующий

4. При отжиге сплава марки 50Н класса III температура отжига может быть повышена на 1200°С. Для сплава марки 50НП температура отжига может быть снижена до (1050 +- 20)°С; для сплава 68НМП температура отжига может быть повышена до 1200°С.

5. При отжиге сплавов марок 34НКМП, 35НКХСП, 40НКМП, 68НМП допускается совмещение отжига с отпуском в продольном магнитном поле.

6. Для образцов, изготовленных из ленты толщиной 0,01 м 0,005 мм и проволоки диаметром менее 0,10 мм, допускается снижение температуры отжига на 100°С.

7. Для повышения уровня свойств сплав марки 50НП после высокотемпературного отжига рекомендуется проводить термомагнитную обработку по режиму, приведенному для сплава марки 34НКМП.

9. Для улучшения температурной стабильности магнитной проницаемости сплава марки 83НФ допускается производить отжиг при температуре (900 +- 20)°С, выдержка 3 - 6 ч или после высокотемпературного отжига проводить низкотемпературный отпуск в вакууме при температуре (450 +- 50)°С, выдержка 1 - 2 ч.

10. Допускается для сплава 79НМ скорость охлаждения от 600 до 200°С снизить до значений не менее 100°С/ч.

11. Допускается отжиг контрольных образцов из прутков сплава марки 16Х проводить в вакууме с остаточным давлением 10(-3) мм рт. ст.

12. Допускается отжигать образцы из сплава 49К2ФА II и III класса при температуре нагрева (850 +- 20)°С.

14. Для сплавов марок 80НХС, 81НМА допускается изменение скорости охлаждения. При возникновении, разногласий контроль проводят на образцах, обработанных по режиму, приведенному в таблице.

Марка сплава | Плотность v, г/см3 | Удельное электрическое сопротивление ро, Ом х мм2/м | Температура точки Кюри Тэта_с, °С | Магнитострикция насыщения лямбда_s, 10(6) | Твердость по Бринеллю НВ | Временное сопротивление сигма_в, МПа (кг/мм2) | Предел текучести сигма_0,2, МПа (кг/мм2) | Модуль нормальной упругости Е, кН/мм2 | Относительное удлинение дельта_5, % | Относительное сжатие фи, % |

79НМ | 8,6 | 0,55 | 430 | 2 | 210/120 | 1030/490 | 980/145 | 210 | 3/50 | - |

(105/50) | (100/15) | |||||||||

80НХС | 8,5 | 0,62 | 330 | - | 240/130 | 930/540 | 885/145 | - | 4/40 | 15/- |

(95/55) | (90/15) | |||||||||

83НФ | 8,7 | 0,70 | 360 | 0,5 | - | 930/490 | -/145 | 220 | 2/45 | - |

(95/50) | (-/15) | |||||||||

81НМА | 8,7 | 0,80 | 260 | 0,5 | 260/160 | 1270/640 | 1225/245 | 210 | 2/50 | - |

(130/65) | (125/25) | |||||||||

50НХС | 8,2 | 0,90 | 360 | - | 190/125 | 880/490 | 835/145 | - | 2/40 | - |

(90/50) | (85/15) | |||||||||

45Н | 8,2 | 0,54 | 450 | 25 | 170/130 | 740/- | 735/- | 200 | 3/- | 15/- |

(75/-) | (75/-) | |||||||||

50Н | 8,2 | 0,45 | 500 | 25 | 170/130 | 780/440 | 685/145 | 160 | 3/35 | 15/60 |

(80/45) | (70/15) | |||||||||

50НП | 8,2 | 0,45 | 500 | - | 170/130 | 780/440 | 685/145 | 160 | 3/35 | 15/60 |

(80/45) | (70/15) | |||||||||

68НМП | 8,4 | 0,45 | 580 | - | 230/120 | 930/540 | -/145 | - | 3/50 | 5/- |

(95/55) | (-/15) | |||||||||

34НКМП | 8,5 | 0,50 | 580 | - | 155/130 | 930/540 | 885/- | - | 4/40 | 5/40 |

(95/55) | (90/-) | |||||||||

35НКХСП | 8,4 | 0,60 | 560 | - | 170/130 | 880/490 | 885/145 | 170 | 4/40 | - |

(90/50) | (90/15) | |||||||||

40НКМП | 8,55 | 0,55 | 580 | 12 | -/100 | 980/540 | 980/145 | 180 | 4/50 | - |

(100/55) | (100/15) | |||||||||

77НМДП | 8,6 | 0,55 | 350 | - | 230/110 | 980/540 | 980/145 | - | 2/40 | - |

(100/55) | (100/15) | |||||||||

27КХ | 7,98 | 0,20 | 940 | 35 | HRC40 HRB90 | 1080/590 | -/295 | 220 | 2/20 | - |

(110/60) | (-/30) | |||||||||

49КФ | ||||||||||

49К2ФА | 8,15 | 0,40 | 960 | 60-100 | HRC35 HRB90 | 1320/490 | -/345 | 220 | 1/1 | - |

49К2Ф | (135/50) | (-/35) | ||||||||

47НК | 8,4 | 0,20 | 700 | 14 | 160/130 | 880/490 | -/145 | 200 | 3/40 | - |

(90/50) | (-/15) | |||||||||

64Н | 8,35 | 0,20 | 600 | 20 | 200/130 | 880/540 | 885/145 | 190 | 3/40 | 10/- |

(90/55) | (90/15) | |||||||||

79Н3М | 8,6 | 0,50 | 460 | 2 | 210/120 | 1030/490 | 980/145 | 210 | 3/50 | - |

(105/50) | (100/15) | |||||||||

16Х | 7,75 | 0,44 | 680 | 25 | 185/- | 390/250 | -/196 | 220 | 5/25 | -/65 |

(40/25) | (-/20) | |||||||||

36ЕНМ | 8,2 | 0,48 | 570 | - | 170/- | -/490 | -/245 | - | -/45 | -/70 |

(-/50) | (-/25) |

Примечание. Значения механических свойств, указанных в числителе, определялись для ленты в нагартованном состоянии, в знаменателе - в состоянии после термической обработки.

Скорость коррозии для сплава 16Х в аммиаке 0,002 мм/год, в 40%-ном растворе КОН при температуре до 110°С - 0,0007 мм/год, в паровой фазе продукта "Меланж" - 0,002 мм/год; для сплава 36 КНМ в морской воде - 0,014 мм/год.

Марка сплава | Тепловой коэффициент линейного расширения, 10(6) 1/°С, в интервале температур,°С | ||||||||

20 - 100 | 20 - 200 | 20 - 300 | 20 - 400 | 20 - 500 | 20 - 600 | 20 - 700 | 20 - 800 | 20 - 900 | |

79НМ | 10,3 - 10,8 | 10,9 - 11,2 | 11,4 - 12,9 | 11,9 - 12,5 | 12,3 - 13,2 | 12,7 - 13,4 | 13,1 - 13,6 | 13,4 - 13,6 | 13,2 - 13,8 |

80НХС | 12,8 - 13,0 | 12,5 - 12,7 | 13,1 - 13,4 | 13,4 - 13,8 | 13,9 - 14,4 | 14,2 - 14,8 | 14,5 - 15,2 | 15,0 - 15,6 | 15,5 - 15,6 |

83НФ | 12,6 | 12,6 | 13,1 | 13,8 | 14,3 | 14,8 | 15,1 | 15,6 | 15,8 |

81НМА | 11,8 | 12,5 | 12,8 | 13,2 | 13,5 | - | - | - | - |

50Н | 8,9 | 9,2 | 9,2 | 9,2 | 9,4 | - | - | - | - |

50НП | 8,9 | 9,2 | 9,2 | 9,2 | 9,4 | - | - | - | - |

34НКМП | 10,6 | 11,2 | 11,3 | 11,6 | 11,9 | - | - | - | - |

35НКХСП | 10,8 | 11,3 | 11,4 | 11,6 | 11,8 | - | - | - | - |

40НКМП | 11,0 | 11,2 | 11,6 | 11,9 | 12,1 | - | - | - | - |

77НМДП | 12,7 | 13,5 | 14,1 | 14,5 | 14,9 | - | - | - | - |

27КХ | 10,7 | 11,3 | 12,0 | 12,3 | 12,7 | 13,2 | 13,3 | 13,9 | - |

49КФ | |||||||||

49К2Ф | 9,2 | 9,5 | 9,8 | 10,1 | 10,4 | 10,5 | 10,8 | 11,3 | - |

49К2ФА | |||||||||

47НК | 11,0 | 11,1 | 11,2 | 11,4 | 11,7 | - | - | - | - |

64Н | 11,8 | 12,2 | 12,5 | 12,9 | 13,2 | - | - | - | - |

79Н3М | 10,5 | 11,0 | 11,6 | 12,2 | 12,7 | 13,0 | 13,3 | 13,5 | 13,5 |

16Х | 9,9 | - | 10,6 | - | 11,4 | - | 11,8 | - | 12,3 |

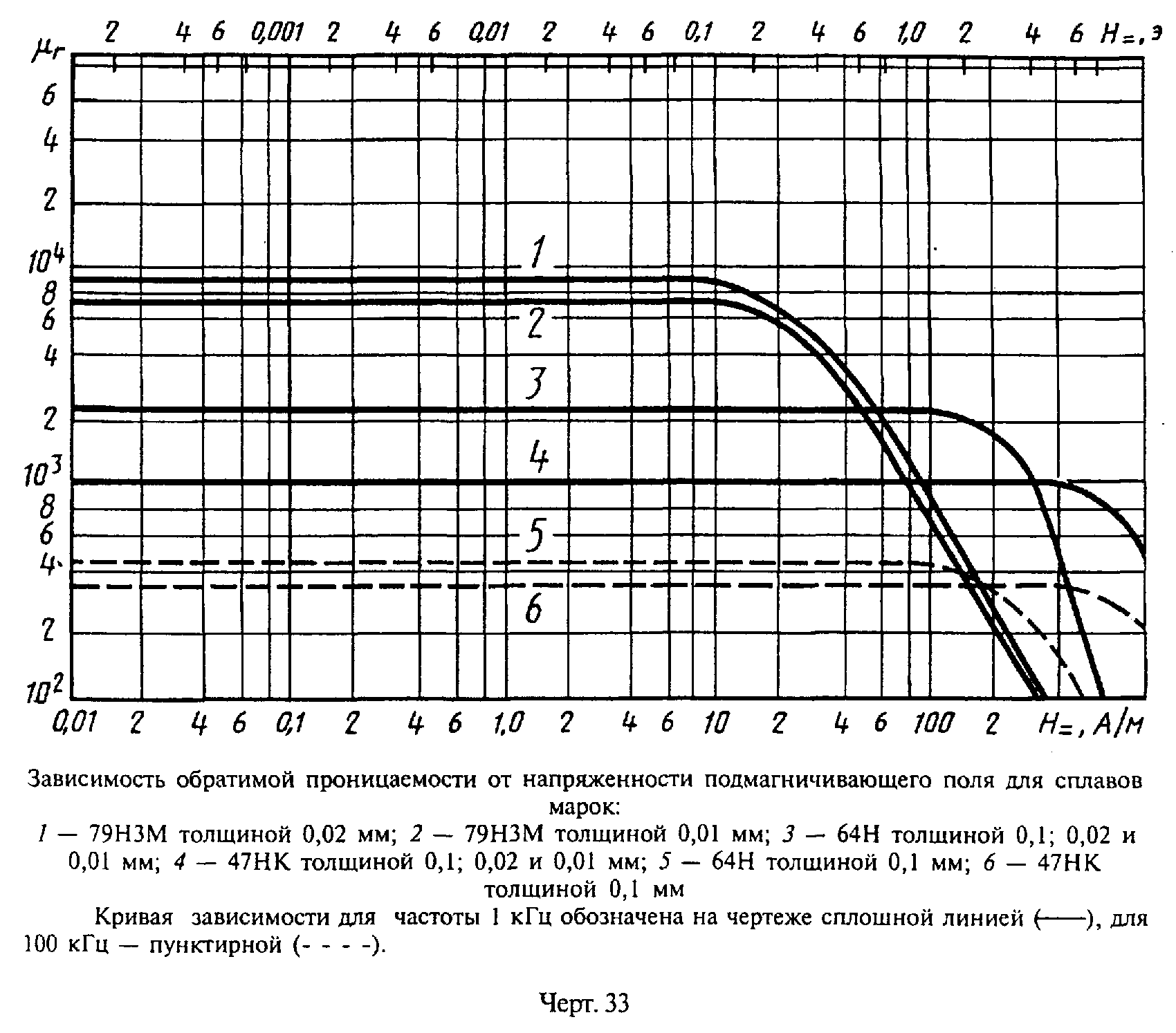

На черт. 1 - 35 приведены данные о магнитных свойствах сплавов с уровнем свойств в постоянном поле, удовлетворяющем требованиям класса II.

Данные при намагничивании переменными полями были получены индукционным методом (черт. 5 - 31, 34) или мостовым (черт. 1 - 4, 32, 33) по ГОСТ 18334.

|

|

| 1602 × 1349 пикс. Открыть в новом окне | |

|

|

| 1578 × 1223 пикс. Открыть в новом окне | |

|

|

| 1590 × 1267 пикс. Открыть в новом окне | |

|

|

| 1598 × 1280 пикс. Открыть в новом окне | |

|

|

| 2057 × 1961 пикс. Открыть в новом окне | |

|

|

| 2040 × 1943 пикс. Открыть в новом окне | |

|

|

| 1732 × 1266 пикс. Открыть в новом окне | |

|

|

| 1783 × 1278 пикс. Открыть в новом окне | |

|

|

| 1774 × 1261 пикс. Открыть в новом окне | |

|

|

| 1757 × 1260 пикс. Открыть в новом окне | |

|

|

| 2432 × 1771 пикс. Открыть в новом окне | |

|

|

| 1803 × 1313 пикс. Открыть в новом окне | |

|

|

| 1820 × 1326 пикс. Открыть в новом окне | |

|

|

| 1853 × 1339 пикс. Открыть в новом окне | |

|

|

| 1789 × 1314 пикс. Открыть в новом окне | |

|

|

| 1700 × 1229 пикс. Открыть в новом окне | |

|

|

| 1769 × 1280 пикс. Открыть в новом окне | |

|

|

| 1754 × 1294 пикс. Открыть в новом окне | |

|

|

| 1798 × 1313 пикс. Открыть в новом окне | |

|

|

| 1802 × 1301 пикс. Открыть в новом окне | |

|

|

| 1785 × 1299 пикс. Открыть в новом окне | |

|

|

| 1793 × 1287 пикс. Открыть в новом окне | |

|

|

| 1767 × 1281 пикс. Открыть в новом окне | |

|

|

| 1755 × 1275 пикс. Открыть в новом окне | |

|

|

| 1775 × 1300 пикс. Открыть в новом окне | |

|

|

| 1785 × 1299 пикс. Открыть в новом окне | |

|

|

| 1810 × 1285 пикс. Открыть в новом окне | |

|

|

| 1801 × 1198 пикс. Открыть в новом окне | |

|

|

| 1819 × 1267 пикс. Открыть в новом окне | |

|

|

| 1701 × 1405 пикс. Открыть в новом окне | |

|

|

| 1700 × 1494 пикс. Открыть в новом окне | |

|

|

| 985 × 1948 пикс. Открыть в новом окне | |

|

|

| 1661 × 1332 пикс. Открыть в новом окне | |