Действующий

8.13. Для предотвращения изгиба образцы типа XXI закрепляют в специальном приспособлении. Приспособление должно обеспечивать жесткость образца и возможность испытания его на разрывных машинах.

При толщине металла до 1,0 мм испытывают образца типа XXIII. При толщине металла более 1,0 мм выбор типа образца не устанавливается. При испытании определяют разрушающую нагрузку на образец в килограммах (ньютонах).

8.15. Вырезку образцов типов XX, XXII и XXIII из контрольных сварных соединений, сваренных точечной или шовной сваркой, производят согласно черт. 33. Шаг точек должен обеспечивать возможность вырезки образцов заданных размеров.

8.16. При испытании прочности металла шва в стыковом соединении определяют его временное сопротивление.

8.17. Толщина образца типа XXIV должна равняться толщине основного металла. Диаметр захватной части образца типа XXV должен равняться толщине основного металла или диаметру свариваемых элементов.

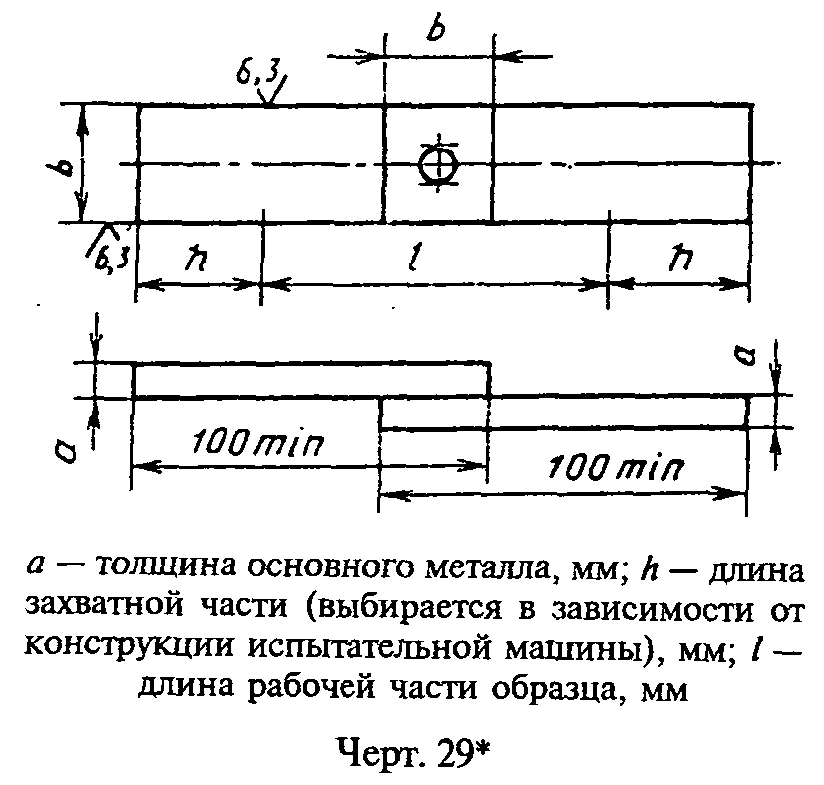

┌──────────────┬───────────┬────────────┬─────────┬─────────┬───────────┐

│ Толщина │ Ширина │ Ширина │ Радиус │ Длина │Общая длина│

│ основного │ захватной │ рабочей │закругле-│ рабочей │ образца L │

│ металла а │ части │ части │ ния R │ части │ │

│ │образца b_1│ образца b │ │образца l│ │

├──────────────┼───────────┼────────────┼─────────┼─────────┼───────────┤

│ До 6 │ 25 │ 15 +- 0,5 │ 6 +- 1 │ 40 │L = l + 2h │

├──────────────┼───────────┼────────────┼─────────┼─────────┤ │

│Более 6 до 10│ 30 │ 20 +- 0,5 │ 12 +- 1 │ 60 │ │

├──────────────┼───────────┼────────────┼─────────┼─────────┤ │

│Более 10 до 25│ 38 │ 25 +- 0,5 │ 20 +- 2 │ 70 │ │

├──────────────┼───────────┼────────────┼─────────┼─────────┤ │

│Более 25 до 40│ 45 │ 30 +- 0,5 │ 25 +- 2 │ 90 │ │

├──────────────┼───────────┼────────────┼─────────┼─────────┤ │

│Более 40 до 50│ 55 │ 35 +- 0,5 │ 30 +- 2 │ 110 │ │

├──────────────┴───────────┴────────────┴─────────┴─────────┴───────────┤

│Примечания: │

│1. Длину захватной части образца h устанавливают в зависимости от│

│конструкции испытательной машины. │

│2. Размеры образца при толщине металла более 50 мм устанавливаются│

│соответствующими техническими условиями. │

└───────────────────────────────────────────────────────────────────────┘

8.20. Поперечная ось образцов типов XXIV и XXV должна совпадать с осью шва. Для односторонних швов разметку поперечной оси образца производят по узкой части шва (при электродуговой сварке) или по грату (при контактной или газопрессовой сварке).

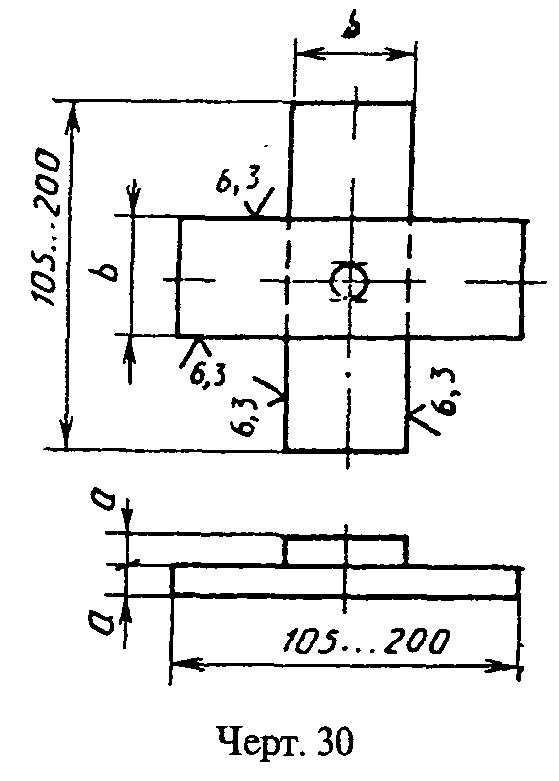

┌────────────────┬───────────┬──────────────┬─────────────┬─────────────┐

│ Диаметр │ Диаметр │ Радиус │Длина рабочей│ Общая длина │

│захватной части │ рабочей │закругления R │части образца│ образца L │

│ образца d_1 │ части │ │ l │ │

│ │ образца d │ │ │ │

├────────────────┼───────────┼──────────────┼─────────────┼─────────────┤

│ До 5 │d = 0,6d_1 │ R = 0,5d_1 │ 40 │ L = l + 2h │

├────────────────┤ │ ├─────────────┤ │

│ Более 5 до 10 │ │ │ 60 │ │

├────────────────┤ │ ├─────────────┤ │

│ Более 10 до 15 │ │ │ 70 │ │

├────────────────┼───────────┤ ├─────────────┤ │

│ Более 15 до 30 │d = 0,7d_1 │ │ 90 │ │

├────────────────┤ │ ├─────────────┤ │

│ Более 30 до 50 │ │ │ 110 │ │

├────────────────┴───────────┴──────────────┴─────────────┴─────────────┤

│Примечания: │

│1. Длину захватной части образца L устанавливают в зависимости от│

│конструкции испытательной машины. │

│2. Размеры образца при толщине металла более 50 мм устанавливаются│

│соответствующими техническими условиями. │

└───────────────────────────────────────────────────────────────────────┘

Для двусторонних швов разметку поперечной оси производят после шлифовки и травления боковых поверхностей образца по макрошлифу или посередине выпуклости шва, сваренного со второй стороны.

Для углеродистых и низколегированных конструкционных сталей коэффициент k принимается равным 0,9. Для других металлов значение коэффициента k устанавливается соответствующей технической документацией.

9.1. Испытания проводят для стыковых сварных соединений. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба альфа (черт. 36), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания. Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20% его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяется также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу).

В зависимости от требований, установленных соответствующей нормативно-технической документацией, испытания проводят до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина, до параллельности или соприкосновения сторон образца. Угол изгиба при испытании до образования первой трещины замеряют в ненапряженном состоянии с погрешностью до +-2°.