Действующий

Скорость начальной абсорбции воды  , кг/(м

, кг/(м ·мин), рассчитывают для каждого образца с точностью до 0,1 кг/(м

·мин), рассчитывают для каждого образца с точностью до 0,1 кг/(м ·мин) по формуле

·мин) по формуле

Скорость начальной абсорбции воды вычисляют как среднеарифметическое значение результатов пяти параллельных определений.

Для определения наличия высолов изделие раскалывают на две примерно одинаковые половинки, одну из которых погружают отбитым торцом в емкость, заполненную дистиллированной водой, на глубину 1-2 см, и выдерживают в течение 7 сут (уровень воды в сосуде должен поддерживаться постоянным). По истечении 7 сут половинку изделия высушивают в сушильном шкафу при температуре (105±5) °С до постоянной массы, а затем сравнивают со второй половинкой, не подвергавшейся испытанию, проверяя на соответствие 5.1.3.

7.10 Предел прочности при сжатии изделий определяют на машине для испытания на сжатие по ГОСТ 8462 со следующими дополнениями.

Образцы испытывают в воздушно-сухом состоянии. При испытании кирпича испытуемый образец составляют из двух целых кирпичей, уложенных постелями друг на друга. При испытании камней в качестве образца используют один целый камень.

Подготовку опорных поверхностей изделий для приемо-сдаточных испытаний проводят шлифованием, для образцов из клинкерного кирпича применяют выравнивание цементным раствором; при арбитражных испытаниях кирпича и камня применяют шлифование, клинкерного кирпича - выравнивание цементным раствором, приготовленным по подразделу 2.6 ГОСТ 8462. Допускается при проведении приемо-сдаточных испытаний применять иные способы выравнивания опорных поверхностей образцов при условии наличия корреляционной связи между результатами, полученными при разных способах выравнивания, а также доступности проверки информации, являющейся основанием для такой связи.

Отклонение от плоскостности опорных поверхностей испытуемых образцов не должно превышать 0,1 мм на каждые 100 мм длины. Непараллельность опорных поверхностей испытуемых образцов (разность значений высоты, измеренной по четырем вертикальным ребрам) должна быть не более 2 мм.

Образец устанавливают в центре опорной плиты машины для испытаний на сжатие, совмещая геометрические оси образца и плиты, и прижимают верхней плитой машины. При испытаниях нагрузка на образец должна возрастать следующим образом: до достижения примерно половины ожидаемого значения разрушающей нагрузки - произвольно, затем поддерживают такую скорость нагружения, чтобы разрушение образца произошло не ранее чем через 1 мин. Значение разрушающей нагрузки регистрируют.

Значение предела прочности при сжатии образцов вычисляют с точностью до 0,1 МПа (1 кгс) как среднеарифметическое значение результатов испытаний установленного по 6.5 числа образцов.

7.11 Среднюю плотность, водопоглощение и морозостойкость (метод объемного замораживания) изделий определяют в соответствии с ГОСТ 7025.

Водопоглощение определяют при насыщении образцов водой температурой (20±5) °С при атмосферном давлении.

Морозостойкость определяют методом объемного замораживания. Оценку степени повреждений всех образцов проводят через каждые пять циклов замораживания и оттаивания.

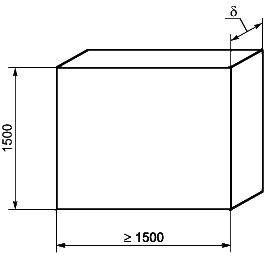

Коэффициент теплопроводности определяют экспериментально на фрагменте кладки, который с учетом растворных швов выполняют толщиной из одного тычкового и одного ложкового рядов кирпичей или камней. Кладку из укрупненных камней выполняют толщиной в один камень. Длина и высота кладки должны быть не менее 1,5 м (см. рисунок 2). Кладку выполняют на сложном растворе марки 50, средней плотности 1800 кг/м , состава 1,0:0,9:8,0 (цемент:известь:песок) по объему, на портландцементе марки 400 с осадкой конуса для полнотелых изделий 12-13 см, для пустотелых - 9 см. Допускается выполнение фрагмента кладки, отличной от указанной выше, с применением других растворов, состав которых указывают в протоколе испытаний.

, состава 1,0:0,9:8,0 (цемент:известь:песок) по объему, на портландцементе марки 400 с осадкой конуса для полнотелых изделий 12-13 см, для пустотелых - 9 см. Допускается выполнение фрагмента кладки, отличной от указанной выше, с применением других растворов, состав которых указывают в протоколе испытаний.

Фрагмент кладки из изделий со сквозными пустотами следует выполнять по технологии, исключающей заполнение пустот кладочным раствором, или с заполнением пустот раствором, о чем делается запись в протоколе испытаний. Кладку выполняют в проеме климатической камеры с устройством по контуру теплоизоляции из плитного утеплителя; термическое сопротивление теплоизоляции должно быть не менее 1,0 м ·°С/Вт. После изготовления фрагмента кладки его наружную и внутреннюю поверхности затирают штукатурным раствором толщиной не более 5 мм и плотностью, соответствующей плотности испытуемых изделий, но не более 1400 и не менее 800 кг/м

·°С/Вт. После изготовления фрагмента кладки его наружную и внутреннюю поверхности затирают штукатурным раствором толщиной не более 5 мм и плотностью, соответствующей плотности испытуемых изделий, но не более 1400 и не менее 800 кг/м .

.

- этап 1 - кладку выдерживают и подсушивают в течение не менее двух недель до влажности не более 6%;

Влажность изделий в кладке определяют приборами неразрушающего контроля. Испытания в камере проводят при перепаде температур между внутренней и наружной поверхностями кладки  40 °С, температуре в теплой зоне камеры

40 °С, температуре в теплой зоне камеры  18 °С - 20 °С, относительной влажности воздуха (40±5)%. Допускается сокращение времени выдержки кладки при условии обдува наружной поверхности и обогрева внутренней поверхности фрагмента трубчатыми электронагревателями (ТЭН), софитами и др. до температуры 35 °С - 40 °С.

18 °С - 20 °С, относительной влажности воздуха (40±5)%. Допускается сокращение времени выдержки кладки при условии обдува наружной поверхности и обогрева внутренней поверхности фрагмента трубчатыми электронагревателями (ТЭН), софитами и др. до температуры 35 °С - 40 °С.

Перед испытанием на наружной и внутренней поверхностях кладки в центральной зоне устанавливают не менее пяти термопар по действующему нормативному документу. Дополнительно на внутренней поверхности кладки устанавливают тепломеры по действующему нормативному документу. Термопары и тепломеры устанавливают так, чтобы они охватывали зоны поверхности ложкового и тычкового рядов кладки, а также горизонтального и вертикального растворных швов. Теплотехнические параметры фиксируют после наступления стационарного теплового состояния кладки не ранее чем через 72 ч после включения климатической камеры. Измерение параметров проводят не менее трех раз с интервалом 2-3 ч.

Для каждого тепломера и термопары определяют среднеарифметическое значение показаний за период наблюдений  и

и  . По результатам испытаний вычисляют средневзвешенные значения температуры наружной и внутренней поверхностей кладки

. По результатам испытаний вычисляют средневзвешенные значения температуры наружной и внутренней поверхностей кладки  ,

,  с учетом площади ложкового и тычкового измеряемых участков, а также вертикального и горизонтального участков растворных швов по формуле

с учетом площади ложкового и тычкового измеряемых участков, а также вертикального и горизонтального участков растворных швов по формуле