Действующий

Бетонную смесь порционно подавать к месту укладки, укладывать в опалубку и уплотнять с помощью глубинных вибраторов. Далее осуществляется заглаживание верхней поверхности забетонированной конструкции с помощью гладилок. После этого выполняется укрытие открытых неопалубленных поверхностей.

При производстве работ, машинист бетононасосной установки (если бетонирование ведётся бетононасосом) и рабочий П6 осуществляет осмотр и регулирование бетоносмесительной установки (бункера для бетона), подачу бетонной смеси к месту её распределения в конструкции.

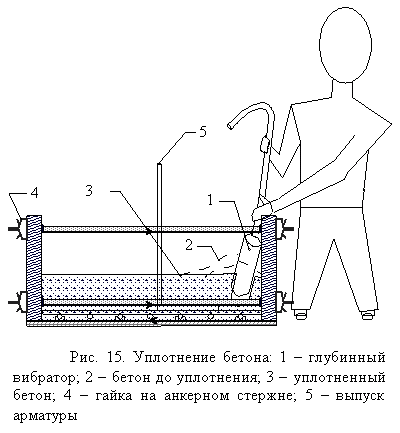

Звено рабочих П1, П5 выполняют укладку бетонной смеси в конструкцию. Рабочий П2 производит уплотнение бетонной смеси с помощью глубинного вибратора, рис. 15.

Объём бетона, укладываемого в час, зависит от типа подачи и характеристик механизмов, и варьируется от 5,0м3/ч (по системе кран-бадья) до 12,1м3/ч (автобетононасос)

С учетом объема бетона укладываемого в час (согласно таблице 4) для уплотнения бетона рекомендуется использовать вибраторы:

Высота ростверка согласно проекта. Шаг перестановки булавы вибратора из условия полной проработки бетонной смеси не должен превышать 1,5 радиуса его действия Rд. Для вибратора ИВ-116 А радиуса действия Rд.=350 мм. Исходя из этого, шаг перестановки вибратора принимаем 500 мм. Для вибратора ИВ-117 радиус действия RД=300мм, следовательно, шаг перестановки вибратора принимаем – 450мм. Сигналом об окончании уплотнения бетонной смеси служит то, что под действием вибрации прекратилась осадка бетонной смеси, и из нее перестали выделяться пузырьки воздуха.

Звено рабочих П3, П4 осуществляют разравнивание бетонной смеси совковыми лопатами и заглаживание ее поверхности с помощью гладилок, после чего они же производят укрытие заглаженных поверхностей брезентовыми пологами. Для обеспечения однородности бетонной смеси высота свободного сбрасывания бетонной смеси не должна превышать значений, указанных в табл. 2 СНиП 3.03.01-87 и не выше 1 м от верхнего края опалубки или поверхноти на которую укдладывается бетон, согласно п. 7.3.5 СНиП 12-04-2002 .

Предлагаемая схема производства работ предусматривает бетонирование всего объема фундаментов под одной блок секцией, без устройства рабочих швов внутри захватки. Однако при возникновении аварийных ситуаций и при изменении объемов бетонирования следует выполнять технологические швы, основываясь на следующих рекомендациях:

плоскость технологического шва должна быть перпендикулярна направлению длиной стороны ленточного фундамента;

технологический шов рекомендуется располагать в той части конструкции, где будут возникать наименьшие усилия при ее работе; например фундаменты под проемами в стенах;

следует избегать размещения технологического шва в местах концентрации напряжений в конструкции, например в фундаментах под пересечением, сопряжением стен, простенками;

для предотвращения вытекания жидкой фазы бетона из технологического шва рекомендуется под арматурную сетку подошвы фундамента в плоскости шва закрепить деревянную доску, толщина ее должна соответствовать толщине защитного слоя, плоскость шва выше арматурной сетки подошвы фундамента заглушить деревянным щитом, с отверстиями, куда будут помещены арматурные выпуска, повышающие надежность технологического шва.

перед продолжением бетонирования (после технологического перерыва) необходимо удалить деревянный щит и доску из плоскости шва, произвести очистку поверхности шва от цементного молочка металлической щеткой и обеспылить поверхность сжатым воздухом.

1.В начальный период твердения бетон необходимо защищать от попадания атмосферных осадков или потерь влаги (укрывать влагоёмким материалом), в последующем поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание его прочности (увлажнение или полив). Потребность в поливе определяется визуально, при осмотре состояния бетона.

Уход за свежеуложенным бетоном следует начинать сразу после окончания укладки бетонной смеси и осуществлять до достижения, как правило, 70 % проектной прочности, а при соответствующем обосновании — 50%.

При достижении бетоном прочности 0,5 МПа последующий уход за ним должен заключаться в обеспечении влажного состояния поверхности путем устройства влагоемкого покрытия и его увлажнения, выдерживания открытых поверхностей бетона под слоем воды, непрерывного распыления влаги над поверхностью конструкций. При этом периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается

- Неопалубленные поверхности конструкций следует укрывать паро- и теплоизоляционными материалами непосредственно по окончании бетонирования (п/э плёнка + брезентовые полога (этафом, опилки)).

- Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

- Выбор способа выдерживания бетона при зимнем бетонировании монолитных конструкций следует производить в соответствии с таблицей.

Вид конструкций | Минималь-ная темпе-ратура воз-духа, С, до | Способ бетонирования |

Массивные бетонные и железобетонные фундаменты, блоки и плиты с модулем поверхности до 3 Фундаменты под конструкции зданий и оборудование, массивные стены и т. п. с модулем поверхности 3—6 | 15 25 15 25 40 | Термос Термос с применением ускорителей твердения бетона. Термос с применением противо-морозных добавок * Термос, в том числе с применением противоморозных* добавок и ускорителей твердения Обогрев в греющей опалубке. Предварительный разогрев бетонной смеси Обогрев в греющей опалубке. Периферийный электропрогрев |

- Контроль прочности бетона следует осуществлять, как правило, испытанием образцов, изготовленных у места укладки бетонной смеси. Образцы, хранящиеся на морозе, перед испытанием надлежит выдерживать 2—4 ч при температуре 15—20 С.

Мероприятия по уходу за бетоном, порядок и сроки их проведения, контроль за их выполнением и сроки распалубки конструкций должны устанавливаться ППР.

Движение людей по забетонированным конструкциям и установка опалубки вышележащих конструкций допускается после достижения бетоном прочности не менее 1,5МПа.

Решение о распалубке конструкции принимается производителем работ на основании заключения строительной лаборатории о прочности бетона конструкции. Заключение дается по результатам испытания контрольных образцов кубов, хранящихся в естественных и нормальных условиях, а также результатам испытания прочности бетона методами неразрушающего контроля, например, прибором ИПС-Мг-4, или молотком Кошкарова в специально выровненных участках на верхней грани возводимого фундамента. Рекомендуемые значения распалубочной прочности для бетона класса В15-В25 приведены в таблице.

| Условия производства работ | Рекомендуемая прочность | Контроль |

| Зимние | не менее 40% от проектной | Измерительный метод по ГОСТ 10180-78 и ГОСТ18105-86 |

| Летние | не менее 1,5 МПа | |

До демонтажа несущих элементов опалубки производится снятие пологов и их очистки, после чего их сворачивают и складируют на поддоны для дальнейшего транспортирования на новую захватку.

На следующем этапе производят ослабление гаек, с помощью несильных ударов молотком по закрылкам гаек, и демонтаж тяжей. Перечисленные работы рекомендуется осуществлять силами рабочих П1, П5. Рабочие П3, П4 и П2, П6 осуществляет демонтаж и складирование в контейнеры замков опалубки и демонтаж и очистку опалубочных щитов. После окончания работ по демонтажу тяжей и снятия пологов рабочие П1, П5 также выполняют очистку элементов опалубки.

| Контролируемые параметры | Требование (предельное отклонение) | Метод контроля |

| 1 | 2 | 3 |

| Точность изготовления опалубки | Должна соответствовать рабочим чертежам и техническим условиям | Технический осмотр |

| Качество поверхности палубы опалубки | Отсутствие трещин, местные отклонения допустимы глубиной не более 2 мм. | Технический осмотр |

| Комплектность опалубки | Комплектность согласно перечню опалубки | Технический осмотр |

| Исправность опалубки | Не допускается использование не рабочих элементов | Технический осмотр |

| Прочность и деформативность опалубки | Соответствовать техническим условиям опалубки | Технический осмотр |

| Оборачиваемость опалубки | 20 | Регистрационный |

| Точность установки опалубки (смещение осей опалубки) | 7 мм | Измерительный, теодолит |

| Жесткость крепления щитов опалубки, | Должны обеспечивать неизменяемость формы и иметь устойчивое положение | Технический осмотр |

| Зазор в сопряжение щитов | Не более 2 мм | Измерительный |

| Контролируемые параметры | Требование (предельное отклонение) | Метод контроля |

| 1 | 2 | 3 |

| Соответствие класса и марки стали арматуры | Должны соответствовать проекту | Визуальный |

| Диаметр арматурных стержней | Должен соответствовать проекту | Измерительный, штангельциркуль |

| Чистота поверхности арматурных стержней | Должна отсутствовать ржавчина и другие загрязнения | визуальный |

| Расстояние между стержнями и рядами арматуры | 20 мм. | Измерительный, металлической линейкой |

| Толщина защитного слоя бетона | +15…5 мм. | Измерительный, металлической линейкой |

| Качество соединения арматурных стержней, сеток и каркасов | Должно соответствовать принятой технологии, для сварных соединений необходимо выполнение требований ГОСТ 14098 | Визуальный |

| Соответствие величины армирования конструкции проекту | Должны соответствовать проекту | Технический осмотр |