ГОСУДАРСТВЕННЫЙ СТАНДАРТ УКРАИНЫ

Предисловие

1 РАЗРАБОТАН

Научно-исследовательским институтом вяжущих веществ и материалов им.В.Д.Глуховского (НИИВМ) Минобразования Украины при Киевском государственном техническом университете строительства и архитектуры (КГТУСиА).

2 ВНЕСЕН

Отделом государственных нормативов и стандартов Госкомградостроительства Украины

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

приказом Госкомградостроительства Украины N 129 от 23 июня 1995 г.

4 ВЗАМЕН РСТ УССР 5024-89 "Вяжущее шлакощелочное. Технические условия"

Дата введения 01.01.1996

Настоящий стандарт распространяется на вяжущее шлакощелочное, представляющее собой гидравлическое вяжущее вещество, твердеющее в воде и на воздухе, получаемое путем измельчения гранулированного шлака или гранулированного шлака и добавок портландцементного клинкера и затворения его растворами соединений щелочных металлов

- натрия или калия, дающих в водных растворах щелочную реакцию.

Вяжущее шлакощелочное предназначено для изготовления бетонов наряду с цементами по ГОСТ 10178.

Обязательные требования к качеству вяжущего, обеспечивающие его безопасность для жизни, здоровья и имущества населения, охраны окружающей среды, изложены в 3.2; 3.3; 3.4; 3.5; 4.2; 4.4; 4.5; 4.6; 4.7; 4.8; 4.9; 4.10; 4.11; 4.12 и в разделах 5, 6, 9.

В настоящем стандарте использованы ссылки на следующие документы:

3.1 По скорости набора прочности в трехсуточном возрасте шлакощелочные вяжущие подразделяются на нормальнотвердеющие и быстротвердеющие.

3.1.1 К быстротвердеющим шлакощелочным вяжущим относятся вяжущие, обозначенные в табл.З знаком "*".

3.2 В зависимости от содержания добавок портландцементного клинкера шлакощелочные вяжущие подразделяются на следующие виды, представленные в табл.1.

Таблицa 1

Виды шлакощелочных вяжущих

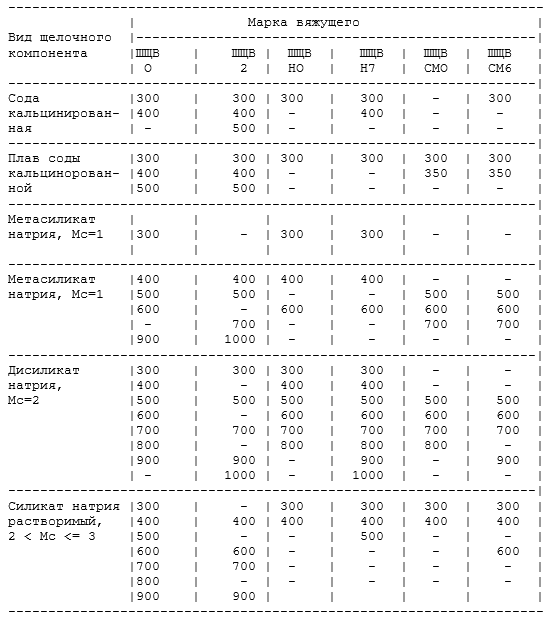

3.3 По механической прочности шлакощелочные вяжущие в зависимости от вида щелочного компонента подразделяются на марки, приведенные в табл. 2

Таблица 2

Марки шлакощелочных вяжущих

3.4 Марки вяжущих на доменных шлаках, а также никелевом с добавкой портландцементного клинкера определяются пределом прочности при изгибе и сжатии образцов, изготовленных в соответствии с разделом настоящего стандарта и испытанных через 28 суток с мо-

мента изготовления.

3.5 Марки вяжущих на силикомарганцевом и никелевом шлаках определяются пределом прочности при изгибе и сжатии образцов, изготовленных в соответствии с разделом 9 настоящего стандарта и испытанных через сутки после изготовления и пропаривания.

3.5.1 Предел прочности при изгибе и сжатии образцов на вяжущем ШЩВ НО, изготовленных в соответствии с разделом 9 настоящего стандарта и испытанных через 28 суток с момента изготовления, должен составлять не менее 0,8 марки, определенной по 3.5.

4.1 Вяжущее шлакощелочное должно удовлетворять все требования настоящего стандарта и изготавливаться по техническим регламентам, утвержденным заводом-изготовителем.

4.2 Материалы, применяемые при производстве вяжущего, должны удовлетворять требования, предусмотренные стандартами или техническими условиями на эти материалы:

- шлаки гранулированные доменные или электротермофосфорные по ГОСТ 3476;

- шлаки цветной металлургии гранулированные для производства

шлакощелочного вяжущего по ТУ 67-1031;

- шлак гранулированный от производства марганцевых ферросплавов по ТУ 14-11-217;

- сода кальцинированная техническая по ГОСТ 5100;

- сода кальцинированная техническая из нефелинового сырья по ГОСТ 10689;

- калий углекислый технический (поташ) по ГОСТ 10690;

- силикат натрия растворимый по ГОСТ 13078;

- натр едкий технический по ГОСТ 2263;

- калия гидрат окиси технический по ГОСТ 9285;

- плав соды кальцинированной по ТУ 113-03-479;

- натрий кремнекислый по ТУ 6-09-5337.

Примечание.

Допускается применение отходов различных производств, содержащих соединения щелочных металлов, после непосредственного испытания их в вяжущем, бетоне, в том числе и на мороэостойкость.

4.3 При производстве вяжущего для интенсификации процесса помола шлака и удлинения сроков схватывания вяжущего допускается введение в шлаки поверхностно-активных веществ (ПАВ): адипината, натрия, модифицированных бардяных концентратов (МБК), ГКЖ-10, ГКЖ-11, ГКЖ-94, СДБ, ССБ, высокожирных кубовых остатков и т.п. в количестве не менее 0,15 и не более 0,5%.

4.4 Портландцементный клинкер и поверхностно-активные вещества, вводимые в качестве добавок, должны удовлетворять требования соответствующей нормативно-технической документации.

Примечание 1.

Допускается вместо клинкера вводить в состав вяжущего до 25%высокоосновных веществ, содержащих минералы портландцементного клинкера (мартеновские, конверторные, сталерафинировочные отвальные шлаки, белитовые шламы, высококальциевые золы), после их непосредственного испытания в вяжущем.

Примечание 2.

Допускается также совместный помол гранулированного шлака или гранулированного шлака и добавок портландцементного клинкера с малогигроскопичным щелочным компонентом - содой кальцинированной.

4.5 Содержание щелочного компонента в вяжущем должно быть:

при пересчете на Nа2О не менее 2 и не больше 5% от массы шлака;

при пересчете на К2О - не менее 3 и не более 10% от массы шлака.

4.5.1 По характеру взаимодействия со шлаками применяемые щелочные компоненты подразделяют на 3 группы:

І группа - едкие щелочи: натр едкий технический, калия гидрат окиси технический;

ІІ группа - несиликатные соли слабых кислот - карбонаты (сода кальцинированная техническая, сода кальцинированная техническая из нефелинового сырья, плав соды кальцинированной, калий углекислый технический);

ІІІ группа - силикатные соли и растворимые стекла с силикатным модулем 0,5-3,0: силикат натрия растворимый, натрий кремнекислый.

В производстве вяжущего должны использоваться водные растворы щелочных компонентов следующих концентраций (при температуре 20 град.С) в процентах по массе: натриевых ІІ группы 10-20;

І и ІІІ групп 10-30; смешанных І и ІІ групп 10-20, из которых не менее 5% по массе должно приходиться на долю І группы; калиевых всех групп - 15-30.

4.6 Содержание добавок партландцементного клинкера должно соответствовать количествам, указанным в табл. 1.

4.7 При определении предела прочности вяжущего подвижность раствора состава 1:3 (вяжущее: песок) должна быть такой, чтобы при растворошлаковом отношении (отношение объема щелочного раствора к массе шлака) Р/Ш <= 32 для вяжущих на мета- и дисиликате натрия, Р/Ш <= 34 для вяжущих на содощелочном плаве и соде кальци нированной, Р/Ш <= З6 для вяжущих на силикате натрия растворимом расплыв стандартного конуса на виброплощадке с амплитудой вертикальных колебаний О,35 +- 0,03 мм и частотой колебаний 3000-200 в минуту был 170 +- 15 мм.

4.8 Предел прочности при изгибе и сжатии для всех видов вяжущих должен быть не менее величин, указанных в табл.3-5.

4.9 Предел прочности при сжатии образцов быстротвердеющего шлакощелочного вяжущего в 3-суточном возрасте должен составлять для марок 400, 500 не менее 50% марочной прочности, а для марок 600-1200 - не менее 30 МПа.

4.10 Начало схватывания для вяжущих на всех видах шлаков за исключением вяжущих на доменных и силикомарганцевых шлаках и силикате натрия растворимом, должно наступать не ранее 30 мин, а конец - не позднее 12 час от начала затворения. По согласованию с потребителем допускаются другие сроки схватывания.

4.11 Начало схватывания вяжущих на силикате натрия растворимом должно наступать не ранее 20 мин, а конец - не позднее 12 час от начала растворения.

4.12 Тонкость помола шлака для вяжущего должна быть такой, чтобы удельная поверхность его по прибору ПСХ была не ниже 300 м2/кг или чтобы при просеивании пробы шлака сквозь сито с сеткой N 008 проходило на менее 95% массы просеиваемой пробы.

4.13 Предельный уровень суммарной удельной активности природных радионуклидов в материалах, которые используются для изготовления вяжущего, не должен превышать 370 Бк кг .

4.14 Для приготовления раствора щелочного компонента используется вода по ГОСТ 2874.

Прочность шлакощелочных вяжущих на основе доменных шлаков в МПа

Таблица 4

Прочность шлакощелочных вяжущих на основе силикомарганцевых шлаков в МПа

Окончание таблицы 4

Таблица 5

Прочность шлакощелочных вяжущих на основе никелевых шлаков в МПа

Примечание к таблицам 3-5.

Марка вяжущих на калии углекислом, натре едком техническом, калии гидрате окиси техническом должна соответствовать марке вяжущего на соде кальциированной.

5.1 Шлакощелочное вяжущее взрыво- и пожароопасно. За раздражающим действием на дыхательные пути и кожный покров относится ко ІІ группе. При приготовлении вяжущего требуются средства индивидуальной защиты органов дыхания, кожных покровов и глаз.

5.2 При приготовлении вяжущего должны соблюдаться требования безопасности и производственной санитарии по ГОСТ 2263, ГОСТ 5100, ГОСТ 9285, ГОСТ 10689, ГОСТ 10690, ГОСТ 13078, ТУ 113-03-479, ТУ 6-09-5337 и "Правил техники безопасности и производственной санитарии в производстве сборных железобетонных и бетонных конструкций и изделий".

5.3 Работы, связанные с приемкой, растворением и применением щелочных компонентов, должны производиться специально проинструктированным персоналом.

5.4 Места хранения щелочных компонентов должны быть недоступны для посторонних, а на емкостях с раствором щелочных компонентов должна быть предупреждающая надпись "Осторожно! Щелочь!".

5.5 Растворение щелочных компонентов производится персоналом в защитных очках, резиновых рукавицах, сапогах и прорезиненном фартуке.

5.6 Производственные помещения и лаборатории, в которых производится работа со щелочными компонентами, должны быть оборудованы приточно-вытяжной механической вентиляцией, обеспечивающей предельно допустимую концентрацию пыли в воздух рабочей зоны, составляющую в пересчете на каустическую соду (NaOH) - 0,5 мг/м3.

6.1 При производстве вяжущего в воздух рабочей зоны может выделяться шлаковая и цементная пыль. Предельно допустимые разовые концентрации выбросов пыли для воздушной среды населенных пунктов не должны превышать 0,3 мг/м3.

6.2 Предельно допустимые концентрации выбросов для воздуха рабочей зоны в соответствии с ГОСТ 12.1.005 не должны превышать 6 мг/м3 .

6.3 Защита окружающей среды при получении вяжущего, транспортировании и хранении его компонентов обеспечивается герметизацией технологического оборудования и оснащением пылеулавливающими устройствами.

6.4 Технологические сточные воды сбрасываются в канализацию в соответствии с требованиями СН 245 и СН 46-ЗО.

6.5 К самостоятельной работе по приготовлению шлакощелочного вяжущего допускаются лица не моложе 18 лет, которые прошли медосмотр, инструктаж по технике безопасности и обучены по специальности.

7.1 Поставка компонентов шлакощелочного вяжущего молотого шлака с минеральными добавками и щелочного компонента должна осуществляться комплектно, но без их смешения; при этом должно обеспечиваться соотношение шлака, щелочного компонента и минеральной добавки в соответствии с 4.5 и 4.6 настоящего стандарта.

7.2 По согласованию с потребителем допускается поставка только шлалкового компонента.

8.1 Вяжущее шлакощелочное должно быть принято отделом технического контроля предприятия-изготовителя.

8.2 Компоненты вяжущего принимаются партиями. Размер партии шлака устанавливается в количестве не более 300 т, щелочного компонента - не менее 15 т.

8.3 Каждая партия вяжущего сопровождается документом о качестве установленной формы, в котором указывают:

- наименование изготовителя;

- массу партии;

- дату отправки;

- соотношение компонентов вяжушего;

- марку готового вяжущего;

- вид шелочного компонента;

- номер настоящего стандарта.

8.4 Предприятие-поставщик проиэводит приемку и паспортизацию продукции и назначает марку вяжущего на основании данных текущего контроля производства. Журналы с данными текущего контроля производства, используемые для приемки продукции, должны быть пронумерованы, прошнурованы и опечатаны сургучной или гербовой печатью.

8.4.1 Для текущего контроля производства отбирают общую пробу шлака молотого массой 20 кг и щелочного компонента соответственно в количестве по 4.5. Общая проба шлака молотого должна отбираться автоматическими пробоотборниками и составляться не менее чем из пяти разовых проб, отобранных из каждой цементной мельницы, работающей в данный силос.

Отбор проб должен осуществляться равномерно по мере накопления силоса.

8.4.2 Пробы шлака молотого, отобранные для текущего контроля производства, тщательно смешивают, квартуют и делят на две равные части. Одну из этих частей подвергают испытаниям для определения показателей, предусмотренных настоящим стандартом, другую помещают в сухую плотно закрытую тару и хранят в сухом помещении в течение месяца со дня отбора на случай контрольных испытаний.

8.5 Для проверки соответствия качества вяжушего требованиям настоящего стандарта производят физические и механические испытания средней пробы вяжущего, состоящей из пробы шлака, составленного в соответствии с 8.3, и пробы щелочного компонента.

8.6 Испытание контрольных проб вяжущего должно производиться лабораториями, которые аккредитованы на данный вид испытаний.

8.7 Контрольную проверку качества вяжущего осуществляет потребитель и орган контроля качества вяжущего, применяя указанный выше порядок отбора проб.

8.8 При контрольной проверке качества вяжущее должно соответствовать всем требованиям, указанным в настоящем стандарте для соответствующих видов и марок вяжущего.

При обнаружении несоответствия прочности вяжущего на изгиб или сжатие марке, указанной в документе о качестве, изготовитель снижает марку вяжущего в соответствии с фактической прочностью и сообщает об этом потребителю.

9.1 Определение содержания окисей натрия и калия в вяжущем производится пламеннофотометрическим методом по ГОСТ 5382.

9.2 Определение удельной поверхности молотого шлака производится в соответствии с инструкцией, прилагаемой к прибору ПСХ.

9.3 Сроки схватывания и нормальную густоту теста определяют по ГОСТ 310.3, при этом вместо воды затворения используют растворы соединений щелочных металлов по 4.2 в количествах, оговоренных в 4.5.

9.4 Физико-механические испытания шлакощелочного вяжущего производятся по ГОСТ 310.4 со следующими изменениями:

9.4.1 Для определения прочностных характеристик вяжущего изготавливают образцы-балочки из раствора состава 1:3, состоящего из одной части шлака и трех частей песка по массе при растворошлаковом отношении на мета- и дисиликате натрия не более 0,32, на содощелочном плаве и соде кальцинированной не более 0,34, на силикате натрия растворимом не более 0,36; при этом в качестве растворов используют растворы соединений щелочных металлов в соответствии с 4.2 в количествах, оговоренных в 4.5.

9.4.2 Определение консистенции раствора из шлаков и песка производят методом расплыва стандартного конуса на виброплощадке.

Для эгого раствор готовят и укладывают в форму-конус в соответствии с разделом 2 ГОСТ 310.4 с учетом изменений, изложенных в 9.4 настоящего стандарта. После этого воронку снимают, зачищают раствор вровень с краями и снимают форму-конус в вертикальном направлении. Включают виброплощадку на 20 с.

По окончании вибрирования замеряют диаметр основания растворного конуса в двух взаимно перпендикулярных направлениях. Расплыв конуса должен быть 170 +- 5 мм. Если диаметр конуса окажется меньше или больше установленного, то затворение повторяют, увеличив или уменьшив количество щелочного раствора. Растворошлаковое отношение, полученное при достижении расплыва конуса 170 +- 5 мм, принимают для дальнейших испытаний.

9.4.3 Образцы-балочки после изготовления хранят в формах в условиях, которые исключают испарение влаги, которая входит в состав раствора, в течение 3 суток в воздушно-сухих условиях, а затем распалубливают и хранят в воде до испытания.

9.5 Ускоренное испытание вяжущего производят по следующей методике.

Образцы-балочки, изготовленные по 9.4 настоящего стандарта, не ранее чем через 4 и не позднее чем через 12 часов после изготовления, пропаривают в закрытых формах по режиму 3+6+3 при температуре изотермического прогрева 95 +- 5 град.С. Испытания образцов производят через одни сутки с момента изготовления.

10.1 Транспортирование и хранение шлака должно производиться по ГОСТ 22237, при этом особое внимание обращать на недопустимость попадания в него гипса, извести, цемента.

10.2 Транспортирование и хранение щелочных компонентов должно производиться в соответствии с требованиями ГОСТ 10690; ГОСТ 5100; ГОСТ 10689; ГОСТ 13078; ГОСТ 9285; ГОСТ 2263; ТУ 113-03-479; ТУ 6-09-5337.

10.3 При транспортировании шлаков в мешках по ГОСТ 2226 на последних должно быть обозначено: название предприятия или его товарный знак, полное наименование вяжушего, вид шлака, номер настоящего стандарта.

11.1 Для применения шлакощелочного вяжущего непосредственно в бетонной смеси молотый шлак предварительно перемешивается в сухом виде с заполнителем и затворяется раствором щелочного компонента требуемой плотности.

11.2 Перемешивание бетонной смеси при использовании силиката натрия растворимого должно производиться в две стадии. При этом необходимое количество раствора силиката натрия делится на две части. После дозировки первой части смесь перемешивается в течение 2-3 мин, затем дозируется оставшаяся часть и производится окончательное перемешивание бетонной смеси.

11.3 Бетоны на шлакощелочном вяжущем могут твердеть в воде, нормальных и естественных условиях, а также при тепловлажностной обработке.

Изготовитель гарантирует соответствие вяжущего шлакощелочного требованиям настоящего стандарта при соблюдении условий применения, транспортирования и хранения на момент получения вяжущего потребителем, но не более 3 месяцев после его отгрузки.