Документ [ /22/1/119/ ]: СТО 43.99.50 Монтаж металлических колонн с применением кондуктора

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА НА МОНТАЖ МЕТАЛЛИЧЕСКИХ КОЛОНН С ПРИМЕНЕНИЕМ КОНДУКТОРА

Настоящая технологическая карта содержит практические рекомендации по монтажу металлических колонн с применением кондуктора.

Предназначается для персонала строительной организации, занятого на возведении данного объекта.

В технологической карте даны рекомендации по организации и технологии выполнения работ по монтажу металлических колонн квадратного (прямоугольного) сечения на колонны нижележащего яруса с применением кондукторов с последующей электросваркой стыков опорных частей колонн и монтажу металлических балконных балок. Приведены указания по технике безопасности и контролю качества работ, приведена потребность в механизмах, с целью ускорения производства работ, снижению затрат труда, совершенствования организации и повышения качества работ.

Карта предназначена для производителей работ, мастеров и бригадиров, а также работников технического надзора заказчика и инженерно-технических работников строительных и проектно-технологических организаций, связанных с производством и контролем качества бетонных работ.

Технологическая карта выполнена в соответствии с требованиями СНиП 3.03.01-87 «Несущие и ограждающие конструкции», СНиП 12-03-2001 «Техника безопасности в строительстве» Ч.1 «Общие требования» и СНиП 12-04-2002 «Техника безопасности в строительстве» Ч.2 «Строительное производство», норм по промышленной безопасности и ППБ – 01 – 93 «Правила пожарной безопасности в Российской Федерации».

До начала производства работ необходимо произвести работы по возведению перекрытия нижележащего этажа, вывести на монтажный горизонт разбивочные оси, произвести подготовку и подачу на этаж необходимого инструмента.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

Настоящей техкартой предусматривается следующий порядок производства работ:

Подготовительные работы:

- устройство рабочих площадок у колонн, находящихся на краю перекрытия;

- очистка от мусора, грязи, ржавчины и наплывов бетона торцевую поверхность колонны колонны нижележащего яруса;

- доставка и размещение в зоне монтажа приспособления, оборудование и инструмент;

- нанесение рисок разбивочных осей на боковые грани колонн нижележащего яруса;

- привезти, выгрузить и разместить на приобъектном складе металлические колонны;

- закрепление на оголовке колонны нижележащего яруса кондуктор;

- проверка соответствия проекту подготовленной к монтажу колонны по марке и размерам;

- визуальный осмотр колонны на отсутствие на ней грязи, снега, льда, сколов, трещин;

- нанесение на боковых гранях, на уровне верха и низа, колонны риски геометрической продольной оси.

Монтажные работы:

- Строповка и подача колонны к месту её монтажа

- Установка колонны на нижестоящую колонну в положении, близком к проектному.

- Выверка и закрепление колонны в проектном положении

- Сварка стыка колонн.

- Демонтаж одиночного кондуктора.

Профессиональный состав звена

Работы предлагается вести последовательным методом комплексной бригадой из 4-х человек с учетом совмещения следующих профессий:

- Монтажник 5р - 1чел (далее по тексту М1);

- Монтажник 4р - 1чел (далее по тексту М2);

- Монтажник 3р - 2чел (далее по тексту М3, М4);

- электрогазосварщик 5р – 1чел (далее по тексту С1);

Не менее двух человек из звена должны быть аттестованными стропальщиками.

При отсутствии указанных выше специальностей и квалификации у рабочих, до начала производства работ необходимо провести их обучение и аттестацию.

Состав комплексной бригады монтажников, типы монтажных механизмов и их количество определяются проектом производства работ.

Состав и последовательность работ

Для базопасной работы при монтаже металлических колонн, находящихся на краю перекрытия, устраивают выносные рабочие площадки.

Рабочие площадки изготавливаются из элементов опалубки перекрытия: балок перекрытия, листов фанеры, ограждений.

Предполагается следующий порядок производства работ:

Рабочий М4 на приобъектном складе производит подбор и осмотр элементов опалубки перекрытия для рабочей площадки. Затем, очищает их от грязи, (снега, наледи – в зимнее время) и складирует в контейнеры для перемещения элементов опалубки и, с помощью крана, транспортирует их к месту производства работ. Рабочий М2 принимает контейнер с элементами опалубкой и производит его расстроповку.

Рис. 1. Виды расположения металлической колонны для устройства рабочей площадки. а) – колонна у края перекрытия, б) – колонна на углу плиты перекрытия

Общий порядок устройства площадки остаётся неизменным.

Примечание: До начала установки стоек, перекрытие, на котором производятся работы, должно быть ограждено.

Работы по сборке площадки начинаются с установки телескопических стоек и фиксирования их в вертикальном положении с помощью треног, см. рис. 2. Рабочая площадка для монтажа колонн, находящихся на углу перекрытия устраивается с выносом на обе стороны от колонны.

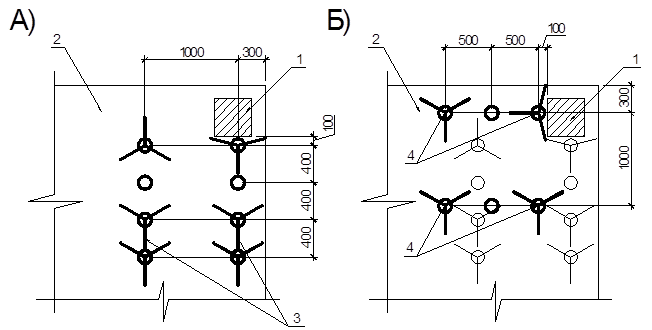

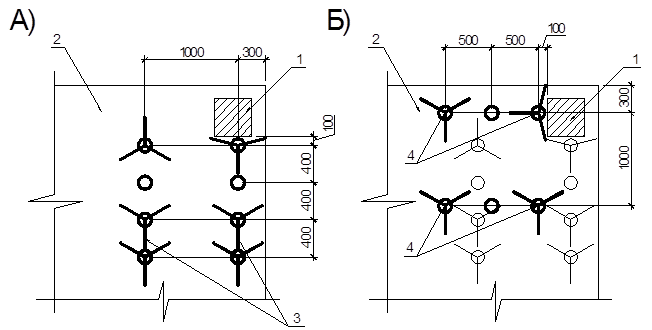

Рис. 2. Схема расстановки стоек на перекрытии при различном расположении колонн. а) – для рабочей площадки на углу перекрытия с выносом в одну сторону, б) – для рабочей площадки на углу перекрытия с выносом на две стороны, в) – для рабочей плоащдки на краю перекрытия. 1 – металлическая колонна, 2 – перекрытие, 3 – стойки под балки в одну сторону, 4 – стойки под балки в другую сторону.

Ввиду того, что шаг установки стоек не превышает 500-1000мм, после установки каждого ряда стоект на них сразу устанавливаются продольные балки перекрытия и раскрепляются в рабочее положение, см. рис. 3а, б. Монтаж балок осуществляют с помощью монтажной штанги. Балки укладываются сначала в продольном, затем в поперечном направлении.

При устройстве рабочей площадки для монтажа колонн, находящихся на углу перекрытия, сначала устанавливаются стойки и балки в одну сторону от колонны, затем на вторую, см. рис. 3а.

Рис. 3а Установка балок в продольном напрвлении для рабочей площадки для монтажа колонн, находящихся на углу перекрытия.

Рис. 3б Установка балок в продольном напрвлении для рабочей площадки для монтажа колонн, находящихся на краю перекрытия

На уследующем этапе устанавливаются балки в поперечном направлении, и устраивается настил из фанеры, см. рис. 4а, б. Листы фанеры прикрепляют к балкам шурупами. По периметру рабочей площадки устраивается защитное ограждение.

Рис. 4а. Установка рабочего настила с ограждением для площадки для монтажа колонн, находящихся на углу перекрытия

Рис. 4б. Установка рабочего настила с ограждением для площадки для монтажа колонн, находящихся на краю перекрытия

Рабочий М1 очищает металлической щёткой торцевую поверхность колонны нижележащего яруса от грязи и ржавчины, см. рис. 5. Затем, очищает боковые поверхности колонны на величину 50мм от торца колонны, см. рис. 6.

Готовя свое рабочее место, монтажники М2 и М3 доставляют, а затем раскладывают инструменты, устанавливают и выверяют теодолиты.

Рис. 5. Очистка торцевой поверхности колонны нижележащего яруса

Рис. 6. Зачистка боковых поверхностей колонны нижележащего яруса.

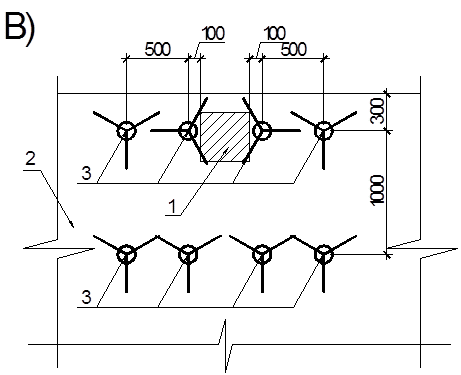

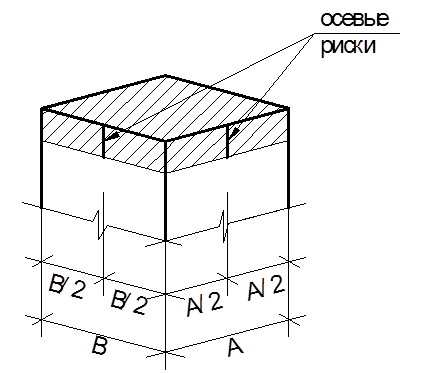

С помощью металлического метра, рабочий М1 наносит мелом или маркером осевые риски на двух взаимно перпендикулярных плоскостях в верхней части боковых граней оголовка колонны (см. рис. 7).

Рис. 7. Нанесение осевых рисок на боковые поверхности оголовка колонны, где А и В – геометрические размеры колонны

На следующем этапе на оголовок колонны нижележащего яруса устанавливается кондуктор.

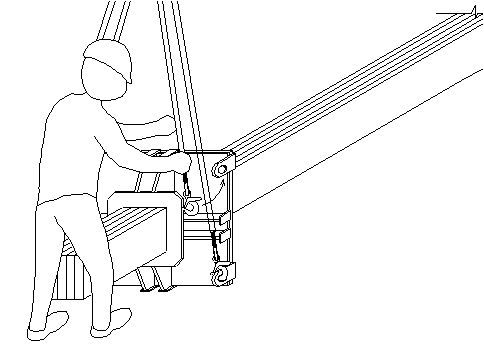

Монтажник (стропальщик) М4 на приобъектном складе производит строповку кондуктора и даёт сигнал машинисту крана на предварительный натяжку стропов. Машинист крана плавно приподнимает кондуктор на высоту 15-20 см. Убедившись в надёжности строповки, М4 подаёт сигнал машинисту крана на подачу кондуктора к месту его установки, см. рис. 8.

Рис. 8 Подача кондуктора к месту его установки

М2 и М3 принимают кондуктор на перекрытии и устанавливают его на оголовок колонны нижележащего яруса, см. рис. 9. Проверив правильность установки кондуктора, М2 и М3 производят его расстроповку и нижними винтами крепят кондуктор к колонне. Если кондуктор разъёмный, то М2 и М3 ещё соединяют обе части кондуктора между собой и скрепляют винтами. Схему одиночного кондуктора – см. рис. 10.

Рис. 9. Установка (а) и закрепление (б) кондуктора на оголовке колонны: 1 - колонна, 2 - осевые риски, 3 - кондуктор

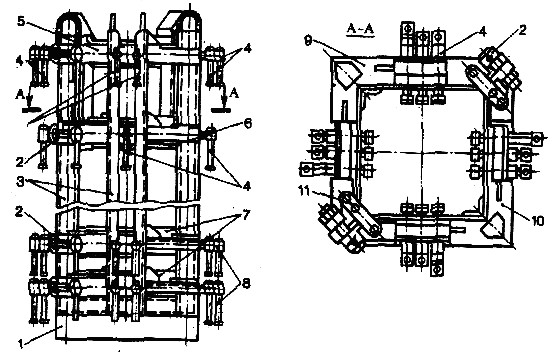

Рис. 10. Одиночный кондуктор для закрепления и выверки колонн:

1 - подставка, 2 - стяжные винты, 3 - стойки кондуктора, 4 - регулировочные винты, 5 - верхняя обойма, 6 - средняя, 7 - нижняя, 8 - винты для крепления кондуктора к оголовку колонны, 9 - левая секция кондуктора, 10 - правая, 11 – защелка

Перед установкой колонны, М2 и М3, по двум взаимно перпендикулярным осям от колонны, устанавливают и выверяют теодолиты (в ночное время – лазерные построители плоскостей).

М4 на приобъектном складе осматривает колонну, проверяет её геометрию, осматривает её на деформаций, сверяет марку и размеры с проектом, тем самым, проверяя её пригодность к монтажу. Затем, металлической щёткой очищает торцевую поверхность колонны, которая будет соприкасаться к оголовку смонтированной колонны от грязи и ржавчины, очищает боковые поверхности колонны на величину 50мм от торца колонны. Далее, рабочий М4 на боковых гранях колонны на уровне верха и низа колонны, наносит мелом или маркером на две её плоскости осевые риски см. рис. 11.

Рис. 11. Подготовка колонны к монтажу

На заключительном этапе, рабочий М4 завязывает у основания колонны оттяжную верёвку.

Рабочий М4 принимает поданные краном стропы и производит строповку колонны. Строповка может осуществляться, как за монтажные петли колонны, так и способом позволяющим производить расстроповку колонны без дополнительных средств подмащивания (замок Смаля), см. рис. 12, 13.

Рис. 12. Строповка колонны за монтажные петли.

Рис. 13. Строповка колонны саморасстроповывающимся стропом (замок Смаля), 1 – затяжка строповая петля, 2 – подъёмная тросовая петля, 3 – зажимной барашек, 4, 5 – серги, 6 – подъёмная скоба, 7 – стакан с пружинным пальцем – фіксатором, 8 - прокладки

Подъём колонны осуществляется в два этапа:

- Для проверки правильности и надёжности строповки, рабочий М4 даёт сигнал машинисту крана на предварительную натяжку. Машинист крана приподнимает колонну на высоту 15-20 см;

- Убедившись в правильности и надёжности строповки, рабочий М4 разрешает машинисту крана произвести подъём колонны к месту её установки.

Рабочие М2 и М3 принимают колонну на высоте 20 - 30 см над кондуктором, разворачвают в нужном положении и заводят её в хомут кондуктора, тем самым производят предварительный (проверочный) монтаж колонны в стык с нижней колонной. Медленно опуская колонну и направляя ее в кондуктор, рабочие М2 и М3 совмещают риски на оголовке колонны с рисками у нижнего торца монтируемой колонны.

Установленную колонну монтажники временно закрепляют в кондукторе при помощи регулировочных винтов верхней обоймы.

При выверке колонны вначале совмещают торцы нижележащего элемента и монтируемого. Для этого драбочий М2 добиваются совпадения рисок на пеньке нижележащей колонны и на грани монтируемой в ее нижней части (у торца). Проверка проводится визуально. При необходимости, с помощью монтажных ломиков и регулировочных винтов средней обоймы, монтажник М2 смещают торец устанавливаемой колонны в нужном направлении. В итоге должны полностью совпадать риски по двум взаимно перпендикулярным плоскостям.

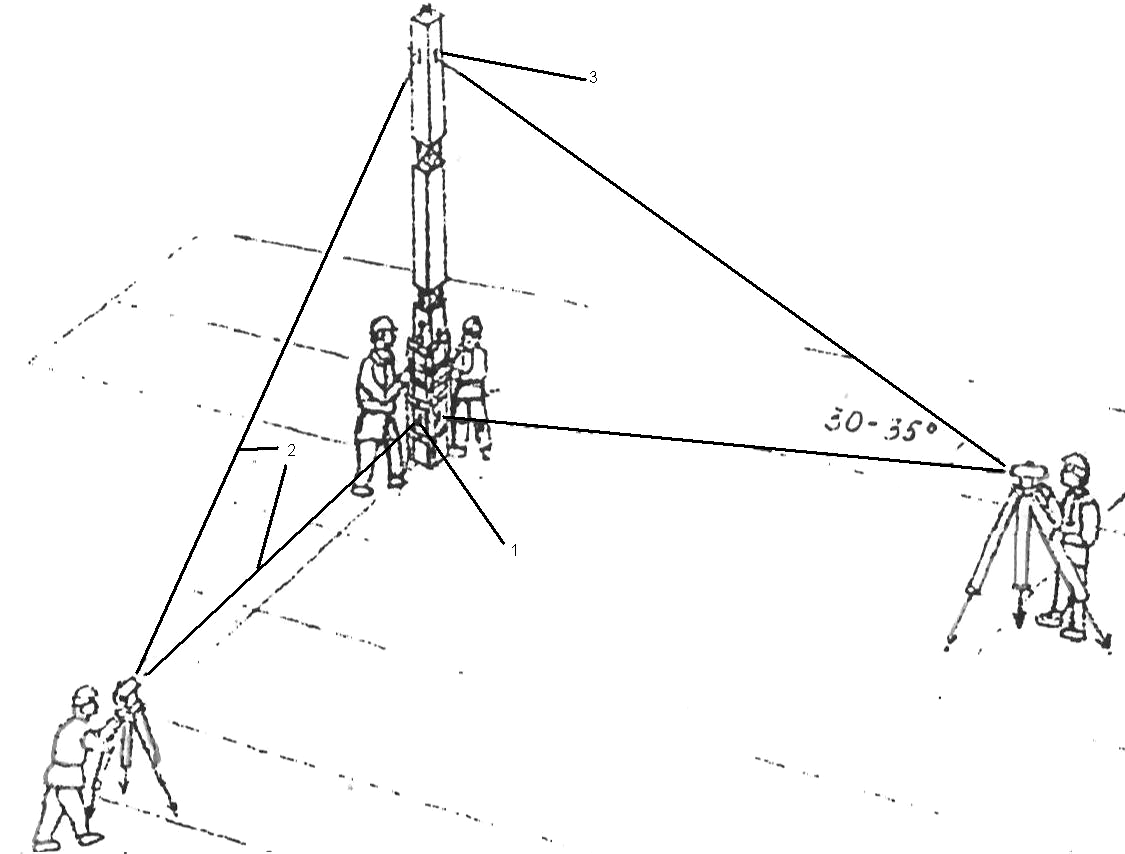

Рабочие М1 и М3 проверяют вертикальность установки верхней колонны с помощью двух теодолитов (в ночное время – лазерных построителей плоскостей), установленных по двум взаимно перпендикулярным осям на таком расстоянии от колонны, чтобы в момент максимального подъема трубы угол ее наклона не превышал 30-50?, см. рис. 14. Признаком того, что колонна заняла вертикальное положение, является расположение осевых рисок в верхней и нижней части колонны по двум взаимно перпендикулярным плоскостям на одной вертикали. Для выверки трубу теодолита направляют на нижнюю риску на колонне, закрепляют горизонтальный круг инструмента и поднимают трубу к верхней риске. При отклонении ослабляют винты кондуктора с той стороны, куда надо сместить колонну, а затем закручивают винты с противоположной стороны. Такая выверка продолжается до полного совпадения рисок по вертикали в двух плоскостях.

Рис. 14. Проверка вертикальности колонны визированием в плоскостях осей 1,3 - риски; 2 - визирный луч

После установки, выверки колонны в проектном положении и проверки вертикальности колонны рабочий М1 подаёт команду машинисту крана ослабить натяжение стропа и производит её расстроповку.

Расстроповка колонны производится с помощью приставной лестницы с площадкой или монтажныой верёвки, расстроповывающий замок Смаля.

После установки колонны, выверки её и закреплении её в кондукторе в проектном положении проводятся работы по электросварке стыков колонн.

Перед сваркой стыков колонны стыкуемые поверхности, а также грани колонн должны быть очищены от грязи, ржавчины, наплывов бетона (наледи – в змнее время). Должна быть произведена очистка стыков от масла, путём нагрева пламенем газовой горелки до температуры 100-150 0С.

Сварочный пост устанавливается на этаже таким образом, чтобы сварные работы проводились на всей площади плиты перекрытия или захватки без перемещения поста.

До начала сварочных работ, рабочий С1 пристёгивает себя монтажным поясом к кондуктору и вручную производит обварку стыков колонн по проекту., см. рис. 15.

Рис. 15. Сварка стыков колонн

Сварка стыков колонн, находящихся на краю перекрытия производится с рабочей площадки, выполненной ранее. Колонны обвариваются по периметру. Перерывы между сваркой не должны превышать одной минуты. При больших перерывах ранее сваренные шов должен быть подогрет резаком до температуры 600-8000С. В течение сварки сварщик С1 отстукивает специальным молоточком свежий шов, тем самым очищает его от шлака и убеждается в отсутствии видимых дефектов. После чего, на объект приглашается главный сварщик участка для проверки сварных швов на отсутствие дефектов.

По окончанию сварки стыков колонн и сдачи их главному сварщику производится демонтаж кондукторов.

Рабочие М1 и М2 принимают поданные краном стропы и производят строповку кондуктора за монтажные петли, затем расслабляют рихтовочные винты и болтовые соединения на торцах кондуктора, что позволяет разделить кондуктор на две составные части, см. рис. 16.

Рис. 16. Демонтаж кондуктора

После того как кондуктор был раскреплён, рабочий М1 подаёт сигнал машинисту крана на подъём кондуктора и подачу его на приобъектный склад или к месту его следующей установки.

На завершающем этапе производится демонтаж рабочих площадок и перенос их на следующую захватку.

Состав операций и средства контроля

| #G0Этапы работ |

Контролируемые операции |

Контроль (метод, объем) |

Документация |

|

| Подгото- вительные работы |

Проверить: - наличие документа о качестве; - качество изготовления, точность геометрических параметров (в соответствии с чертежами КМД), внешний вид конструкций(при деформировании м/к выправить); - очистку опорных поверхностей конструкций от мусора, грязи, снега и наледи; - наличие акта освидетельствования ранее выполненных работ; - наличие разметки, определяющей проектное положение конструкций на опорах. |

Визуальный Визуальный, измерительный, каждый элемент Визуальный То же Измерительный, каждый элемент |

Паспорта (сертификаты), общий журнал работ, акт освидетель- ствования скрытых работ |

|

| Монтаж конструкций |

Контролировать: - установку конструкций в проектное положение (предельные отклонения в размерах площадок опирания конструкций, отклонения от совмещения рисок продольных осей);монтажные соединения на болтах следует выполнять сразу после инструментальной проверки точности положения и вверки м/к; - надежность временного крепления (болтами должна быть заполнена 1/3 и пробками 1/10 всех отверстий, но не менее двух); - м/к с монтажными сварными соединениями надлежит закреплять в два этапа – сначала временно, затем по проекту; - качество стыков. |

Измерительный, каждый элемент Технический осмотр, лабораторный То же |

Общий журнал работ |

|

| Приемка выполненных работ |

Проверить: - фактическое положение смонтированных конструкций; - соответствие закрепления конструкций проектным. |

Измерительный, каждый элемент Технический осмотр, измерительный |

Исполнительная геодезическая схема, акт приемки выполненных работ. |

|

| Контрольно-измерительный инструмент: рулетка, линейка металлическая, нивелир. | ||||

| Операционный контроль осуществляют: мастер (прораб), геодезист - в процессе работ. | ||||

| Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика. | ||||

Предельные отклонения:

- Отклонения отметок опорных поверхностей колонны и опор от проектных – 5мм;

- Разность отметок опорных поверхностей соседних колонн и опор по ряду и в пролете – 3мм;

- Смещение осей колонн и опор относительно разбивочных осей в опорном сечении – 5мм;

- Отклонение осей колонн от вертикали в верхнем сечении при длине колонн, мм:

св. 4000 до 8000 - 10мм;

св. 8000 до 16 000 - 12мм;

св. 16 000 до 25 000 -15мм;

св. 25 000 до 40 000 -20мм;

- Стрела прогиба (кривизна) колонны, опоры и связей по колонам - 0,0013 расстояния между точками закрепления, но не более 15мм

- Односторонний зазор между фрезерованными поверхностями в стыках колонн - 0,0007 поперечного размера сечения колонны; при этом площадь контакта должна составлять не менее 65 % площади поперечного сечения

Не допускается:

- применение не предусмотренных проектом прокладок в стыках колонн для выравнивания высотных отметок и приведения их в вертикальное положение без согласования с проектной организацией.

Результаты контроля монтажа колонн должны оформляться геодезической исполнительной схемой.

Указания по производству работСНиП 3.03.01-87 пп. 4.5-4.7

При отсутствии в рабочих чертежах специальных требований предельные отклонения размеров, определяющих собираемость конструкций (длина элементов, расстояние между группами монтажных отверстий), при сборке отдельных конструктивных элементов и блоков не должны превышать величин, приведенных в нижеследующей таблице.

| Интервалы номинальных размеров, мм |

Предельные отклонения, ± мм |

Контроль (метод, объем, вид регистрации) |

|

| линейных размеров |

равенства диагоналей |

||

| От 2500 до 4000 |

5 |

12 |

Измерительный, каждый конструктивный элемент и блок, журнал работ |

| Св. 4000 до 8000 |

6 |

15 |

|

| Св. 8000 до 16 000 |

8 |

20 |

|

| Св. 16 000 до 25 000 |

10 |

25 |

|

| Св. 25 000 до 40 000 |

12 |

30 |

|

Монтаж колонн разрешается производить только после приемки опорных элементов, включающей геодезическую проверку соответствия их планового и высотного положения проектному с составлением геодезической исполнительной схемы.

Проектное положение колонн следует выверять по двум взаимно перпендикулярным направлениям.

Низ колонн следует выверять, совмещая риски, обозначающие их геометрические оси в нижнем сечении, с рисками разбивочных осей на стаканах фундаментов или геометрических осей нижеустановленных колонн.

Верх колонн многоэтажных зданий следует выверять, совмещая их геометрические оси в верхнем сечении с рисками разбивочных осей.

Ориентиры для выверки верха и низа колонн должны быть указаны в ППР.

Способ опирания колонн должен обеспечивать закрепление низа колонны от горизонтального перемещения на период до закрепления узла.

Проектное закрепление конструкций (отдельных элементов и блоков), установленных в проектное положение, с монтажными соединениями на болтах следует выполнять сразу после инструментальной проверки точности положения и выверки конструкций, кроме случаев, оговоренных в дополнительных правилах настоящего раздела или в ППР.

Конструкции с монтажными сварными соединениями надлежит закреплять в два этапа - сначала временно, затем по проекту. Способ временного закрепления должен быть указан в проекте.

При монтаже колонн должно осуществляться постоянное геодезическое обеспечение точности их установки с определением фактического положения монтируемых колонн.

Монтаж конструкций каждого вышележащего этажа многоэтажного здания следует производить после проектного закрепления всех монтажных элементов.

Состав операций и средства контроля

| Этапы работ |

Контролируемые операции |

Контроль (метод, объем) |

Документация |

| Подготовительные работы |

Проверить: |

Паспорта (сертификаты), общий журнал работ |

|

| - наличие документа о качестве на материалы, используемые для антикоррозионной защиты; |

Визуальный |

||

| - качество используемых материалов (внешним осмотром); |

То же |

||

| - очистку защищаемых поверхностей от остатков сварочного шлака, брызг металла, ржавчины, копоти, пыли и подготовку поверхностей; |

-»- |

||

| - подготовку материалов (порошка, проволоки, цинкового протекторного грунта) к производству работ. |

-»- |

||

| Устройство антикоррозионного покрытия |

Контролировать: |

Общий журнал работ |

|

| - технологию нанесения антикоррозионных составов; |

Визуальный |

||

| - толщину отдельных слоев и общую толщину защитного покрытия; |

Измерительный |

||

| - внешний вид поверхности покрытия, прочность сцепления покрытия с защищаемой поверхностью. |

Визуальный |

||

| Приемка выполненных работ |

Проверить: |

Акт освидетельствования скрытых работ |

|

| - внешний вид покрытия; |

Визуальный |

||

| - толщину покрытия; |

Измерительный |

||

| - прочность сцепления покрытия с защищаемой поверхностью. |

Технический осмотр |

||

| Контрольно-измерительный инструмент: магнитный толщиномер типа ИТП-1, толщиномер для лакокрасочных покрытий. | |||

| Операционный контроль осуществляют: мастер (прораб), инженер (лаборант) - в процессе работ. | |||

| Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика. | |||

Технические требованияСНиП 3.03.01-87 пп. 3.39, 3.41, 3.42, СНиП 3.04.03-85 прилож. 3

Не допускаются:

- непрокрашенные места, потеки, вздутия, шелушения и растрескивания покрытия на окрашенной поверхности.

Готовое покрытие подлежит проверке по следующим показателям:

- внешний вид;

- время выдержки покрытия до начала эксплуатации;

- толщина;

- сцепление с защищаемой поверхностью.

Внешний вид покрытия проверяется после высыхания материала защиты.

Время выдержки покрытия до начала эксплуатации оценивается степенью высыхания.

Толщина слоя защиты - в соответствии с проектом.

По антикоррозионной защите составляется акт освидетельствования скрытых работ.

Требования к качеству применяемых материалов

ГОСТ 2603-79*. Ацетон технический. Технические условия.

ГОСТ 7313-75*. Эмали ХВ-785 и лак ХВ-784. Технические условия.

ГОСТ 7827-74*. Растворители марок Р-4, Р-4А, Р-5, Р-5А, Р12 для лакокрасочных материалов. Технические условия.

ГОСТ 7871-75*. Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия.

ГОСТ 13073-77*. Проволока цинковая. Технические условия.

Цинковый порошок должен быть светло-серого или серого цвета. Он не должен содержать посторонние примеси: кусочки металла, керамики, глазури, комки, гранулы, окатыши.

Цинковый порошок поставляется в специальной герметической таре: металлических контейнерах, флягах, барабанах, мешочках. Слежавшийся после длительного хранения порошок перед употреблением необходимо просушить, разрыхлить и просеять.

Для нанесения покрытий способом электрометаллизации применяют цинковую проволоку диаметром 1,5 и 2 мм марки ЦТ (ГОСТ 13073-77*). Цинковую проволоку следует хранить в сухих закрытых помещениях. Перед употреблением проволоку выравнивают, удаляют грязь, окислы, жир и влагу.

Для нанесения алюминиевых покрытий применяют проволоку алюминиевую сварочную марок Св-А85, Св-АМц, Св-Амг3, Св-АМг5 (ГОСТ 7871-75*), проволоку алюминиевую круглую электротехническую марок АГ и АПТ

Цинковые протекторные грунты представляют собой смесь наполнителя, цинковой пыли и лаковой основы. В состав фунта входят 80-95 % (по массе) цинковой пыли. Материалы для цинковых протекторных грунтов: ацетон - ГОСТ 2603-79*; растворитель (разжижитель Р-4 или Р-5) - ГОСТ 7827-74*; перхлорвиниловый лак ХСЛ - ГОСТ 7313-75. Растворитель применяется для разбавлений загустевшего лака ХСЛ или готового протекторного грунта до рабочей вязкости.

Лакокрасочные материалы во всех случаях сомнения в их качестве (нарушение целостности упаковки, неясность маркировки, несоответствие условий хранения и др.) должны проверяться в лабораторных условиях на вязкость, адгезию, консистенцию и др.

При входном контроле материалов, используемых для антикоррозионной защиты, необходимо проверить наличие документа о качестве.

Указания по производству работСНиП 3.03.01-87 пп. 3.38, 3.39, СНиП 3.04.03-85 пп. 3.1, 8.3, 8.5, 8.6

Защиту от коррозии стальных закладных изделий и соединительных элементов железобетонных конструкций предусматривают:

- металлическими покрытиями (цинковыми или алюминиевыми) в помещениях с влажным или мокрым режимом при неагрессивной или слабоагрессивной степени воздействия среды;

- комбинированными покрытиями (лакокрасочными по металлизационному слою) при средней и сильной степени агрессивного воздействия среды.

Способ антикоррозионной защиты и толщина наносимого слоя должны быть указаны в проекте.

Толщина металлизационных покрытий и металлизационного слоя в комбинированных покрытиях должна быть для цинковых и алюминиевых покрытий не менее 120 мкм.

Антикоррозийное покрытие сварных соединений, а также участков закладных деталей и связей надлежит выполнять во всех местах, где при монтаже и сварке нарушена заводская защита.

Непосредственно перед нанесением антикоррозионных покрытий защищаемые поверхности должны быть очищены от остатков сварочного шлака, брызг металла, жиров и других загрязнений.

На строительной площадке антикоррозионную защиту сварных соединений и соединительных элементов рекомендуется выполнять не позднее чем через 3 дня после выполнения сварочных работ.

В условиях строительной площадки металлизационное покрытие наносят вручную газопламенным и электродуговым способами.

Для обеспечения высокого качества металлизационного покрытия при напылении защитного металла необходимо соблюдать следующие условия: расстояние от точки плавления проволоки (от насадки горелки) до защищаемой поверхности должно быть в пределах 80-150 мм; оптимальный угол нанесения металловоздушной струи должен быть 65-80°; оптимальная толщина одного слоя должна быть 50-60 мкм; температура защищаемой поверхности при нагреве не должна превышать 150 °С.

Антикоррозионная защита сварных соединений цинковыми протекторными грунтами осуществляется путем нанесения грунта кистью за один прием по сухой поверхности. Толщина защитной пленки 0,15-0,2 мм. Покрытие должно быть ровным, не иметь видимых пузырьков и трещин.

Для улучшения защитного действия и долговечности цинкового покрытия или протекторного грунта рекомендуется поверх них наносить один слой битумного лака.

Контроль качества антикоррозионной защиты включает в себя визуальную проверку структуры и сплошности покрытия, а также проверку толщины слоя покрытия, выполненную с помощью магнитного толщиномера.

| № п/п |

наименование, назначение и основные параметры. |

кол-во шт. |

Примечание |

| 1 |

Кондуктор |

||

| 2 |

строп 4-х ветвевой |

1 |

ГОСТ 25573-82 |

| 3 |

строп 2-х ветвевой |

1 |

ГОСТ 25573-82 |

| 4 |

лом монтажный |

2 |

ЛМ-24, ГОСТ 1405-83 |

| 5 |

ящик для инструментов |

1 |

|

| 6 |

Щетка металлическая |

4 |

ОСТ 17-830-80 |

| 7 |

Рулетка |

2 |

ЗПКЗ-10АУТ/1, ГОСТ 7502-89 |

| 8 |

Причальный шнур |

100 м |

|

| 11 |

Отвес (рейка-отвес) |

2 |

ОТ-400, ГОСТ 7948-80 |

| 12 |

Метр складной или рулетка |

2 |

МСМ-74, ТУ2-12-156-76 |

| 13 |

Нивелир |

1 |

ГОСТ 10528-76 |

| 14 |

Теодолит |

2 |

ГОСТ 10529-86 |

| 15 |

Уровень |

2 |

УС2-300, ГОСТ 9416-83 |

| 16 |

кувалда 5кг |

1 |

Масса 3 кг, ГОСТ 11402-83 |

| 17 |

Сварочный пост |

1 |

1. К строительно-монтажным работам допускать лиц не моложе 18 лет, прошедшие медицинский осмотр, вводный инструктаж и инструктаж непосредственно на рабочем месте по технике безопасности.

2. Всех рабочих обучить безопасным методам производства работ, а стропальщики и сварщики должны иметь удостоверение.

3. Всем лица, находящиеся на стройплощадке, носить защитные каски по ГОСТ 12.4.011-75. Рабочие и ИТР без защитных касок и других необходимых средств индивидуальной защиты (при высокой запыленности - респираторы, при резке - защитные очки) к выполнению работ не допускаются. Допуск посторонних лиц, а также работников в нетрезвом состоянии на территорию строительной площадки, на рабочие места, в производственные и санитарно-бытовые помещения запретить. Спецодежда, спец. обувь и предохранительные приспособления должны быть исправными и проверены перед началом работы.

4. Подъем рабочих и ИТР к рабочим местам осуществить только по инвентарным лестницам, имеющим ограждение.

5. Производство работ на высоте выполнить с использованием предохранительных поясов по ГОСТ 12.4.089-86 и канатов страховочных по ГОСТ 12.3.107-83 и оформляется наряд-допуск.

6. Средства подмащивания должны иметь ровные рабочие настилы с зазором между досками не более 5мм, а при расположении настила на высоте 1,3м и более - ограждения и бортовые элементы. Высота ограждения должна быть не менее 1,1м, бортового элемента 0,15м, расстояние между горизонтальными элементами ограждения не более 0,5м. Соединение щитов настилов внахлестку допускается только по их длине, причем концы стыкуемых элементов должны быть расположены на опоре и перекрывать ее не менее чем на 0,2м в каждую сторону.

7. Приставные лестницы оборудовать нескользящими опорами, и ставить в рабочие положение под углом 70-75°. к горизонтальной плоскости.

Конструкция приставных лестниц должна соответствовать требованиям, предусмотренным ГОСТ 26887-86.

8. Размеры приставной лестницы обеспечивать рабочему возможность производить работу в положении стоя на ступени, находящейся на расстоянии не менее 1м от верхнего конца лестницы. При работе с приставной лестницы на высоте более 1,3 м применять предохранительный пояс, прикрепленный к конструкции сооружения или к лестнице при условии крепления ее к конструкции.

9. Имеющиеся на территории стройплощадки открытые колодцы закрыть или оградить, а в тёмное время суток у этих мест выставить световые сигналы.

10. Ответственный за безопасное производство работ краном обязан проверить исправность грузоподъемных механизмов, такелажа, приспособлений, подмостей и прочего погрузочно-разгрузочного инвентаря, а также разъяснить работникам их обязанности, последовательность выполнения операций, значения подаваемых сигналов и свойств материалов, поданных к погрузке (разгрузке).

11. Графическое изображение способов строповки и зацепки, а также перечень основных перемещаемых грузов с указанием их массы выдать на руки стропольщикам и машинистам кранов и вывесить в местах производства работ.

12. Для строповки груза на крюк грузоподъемной машины назначить стропальщиков, обученных и аттестованных по профессии стропальщика в порядке, установленном Ростехнадзором России.

13. Способы строповки грузов должны исключать возможность падения или скольжения застропованного груза.

14. До начало работы с применением машин руководитель работ должен определить схему движения и место установки машин, места и способы заземления (зануления) машин, имеющих электропривод, указать способы взаимодействия и сигнализации машиниста (оператора) с рабочим-сигнальщиком, обслуживающим машину, определить (при необходимости) место нахождения сигнальщика, а также обеспечить надлежащие освещение рабочей зоны. В случае, когда машинист, управляющий машиной, не имеет достаточную обзорность рабочего пространства или не видит рабочего (специально выделенного сигнальщика), подающего ему сигналы, между машинистом и сигнальщиком необходимо установить двухстороннюю радиосвязь или телефонную связь. Использование промежуточных сигнальщиков для передачи сигналов машинисту не допускается.

15. Работы выполнять в защитных очках марки ЗН4, ЗНЗК, защитных экранах.

16. Рабочим при себе иметь проверенные и исправные индивидуальные средства защиты, противогаз с коробками «В» или респиратор РУ-60 «М» с фильтрующим элементом марки «В».

1. Организация строительной площадки, участков работ и рабочих мест должна обеспечивать безопасность и здоровые условия труда работающих на всех этапах выполнения работ в соответствии с требованиями СНиП 12-03-2001 (часть 1), СНиП 12-04-2002 (часть 2) ((Безопасность труда в строительстве», санитарных, противопожарных и других норм, относящихся к строительному производству.

2. Территория площадки, а в ходе строительства и участки производстваработ должны быть ограждены согласно СНиП 12-03-2001 (часть 1). Опасные зоны должны быть обеспечены знаками безопасности, дороги и проезды дорожными знаками. Скорость движения автотранспорта на площадке не должна превышать: 10 км/ч — на прямых участках и 5 км/ч — на поворотах.

3. Ширина одиночных проходов к рабочим местам и на рабочих местах должна быть не менее 0,60 м, а высота проходов в свету — не менее 1,80 м.

4. Необходимо проинструктировать рабочих о пути следования к рабочему месту с записью в журнале по технике безопасности (схемы путей следования рабочих разработать в ППР).

5. Освещение строительной площадки и мест производства строительно-монтажных работ должно отвечать требованиям СНиП 12-03-2001, СНиП 12-04-2002. В темное время суток рабочие места освещаются переносными прожекторами на возводимой захватке. Освещенность рабочих мест должна быть не менее 30 лк, согласно ГОСТ 12.1.046-85 ССБТ (Нормы освещения строительных площадок».

6. При производстве работ должен быть обеспечен свободный проезд ко всем строящимся и временным зданиям.

7. Погрузочно-разгрузочные работы с транспортных средств выполнять в соответствии с требованиями глав 8.1; 8.2; 8.5 СНиП 12-03-2001 и ((Межотраслевыми правилами по охране труда при погрузочно-разгрузочных работах и размещении грузов ПОТ РМ-007-98.

8. При разработке ППР выполнить технологические карты на каждый вид работ и монтаж всех конструктивных элементов, а также подробные мероприятия по охране труда при выполнении строительно-монтажных и специальных работ. Обеспечить устойчивость, пространственную жесткость, геометрическую неизменяемость всех здания и отдельных его элементов, а также безопасные условия работ при возведении здания.

1. На участке (захвате), где ведутся монтажные (демонтажные) работы, не допускать выполнение других работ и нахождение посторонних лиц.

2. Демонтаж (монтаж) конструкций осуществлять последовательно.

3. Демонтаж конструкций одновременно в нескольких ярусах по одной вертикали запретить.

4. При производстве работ оставлять проходы на рабочие места.

5. При производстве работ работникам применять предохранительные пояса.

6. При демонтаже конструкций необходимо предотвратить самопроизвольное обрушение или падение конструкций.

7. Неустойчивые конструкции, находящиеся в зоне выполнения работ, удалять или закреплять, или усиливать.

8. Материалы, получаемые при демонтаже конструкций, складировать на специально отведенных площадках.

9. Поднимаемые грузы поднимать плавно, без рывков, раскачивания и вращения.

10. Поднимать грузы или конструкции следует в 2 приема: сначала на высоту 20-30см, а затем после проверки надежности строповки производить дальнейший подъем.

11. Нахождение людей и производство каких-либо работ под поднимаемым грузом запрещается.

12. Не допускается пребывание людей на элементах конструкций и оборудования во время их подъема или перемещения.

15. В процессе демонтажа конструкций зданий или сооружений монтажникам находиться на надежно закрепленных конструкциях или средствах под-мащивания.

16. Для перехода монтажников с одной конструкции на другую применять лестницы, переходные мостики и трапы, имеющие ограждения.

17.Запрещается переход монтажников по конструкциям и их элементам (балкам, ригелям и т.п.), на которых невозможно обеспечить требуемую ширину прохода при установленных ограждениях, без применения специальных приспособлений (натянутого вдоль фермы или ригеля каната для закрепления карабина предохранительного пояса).

18. При перемещении конструкций или оборудования расстояние между ними и выступающими частями вмонтированного оборудования или других конструкций по горизонтали не менее 1м, по вертикали - не менее 0,5м.

19. Во время перерывов в работе не оставлять поднятые элементы конструкций и оборудования на весу.

20. Установленные в проектное положение элементы конструкций или оборудования закрепить так, чтобы обеспечивалась их устойчивость и геометрическая неизменяемость.

21. Перемещать установленные элементы конструкций или оборудования после их расстроповки не допускается

1. Транспортные средства и оборудование, применяемое для погрузочно-разгрузочных работ, должно соответствовать характеру перерабатываемого груза.

2. Площадки для погрузочных и разгрузочных работ спланировать с уклон не более 5°, а их размеры и покрытие — соответствовать проекту производства работ.

3. Расстояние между автомобилями, стоящими друг за другом (в глубину), не менее 1м, а между автомобилями, стоящими рядом (по фронту), — не менее 1,5м, Расстояние между автомобилем и штабелем груза не менее 1м.

4. Погрузочно-разгрузочные работы выполнять механизированным способом при помощи подъемно-транспортного оборудования и под руководством лица, назначенного приказом руководителя организации, ответственного за безопасное производство работ кранами.

5. Разгрузку конструкций и материалов с транспортных средств производить с помощью траверс и стропов, обеспечивающих безопасность производства работ.

6. Ответственный за производство погрузочно-разгрузочных работ обязан проверить исправность грузоподъемных механизмов, такелажа, приспособлений, подмостей и прочего погрузочно-разгрузочного инвентаря, а также разъяснить работникам их обязанности, последовательность выполнения операций, значение подаваемых сигналов и свойства материала, поданного к погрузке (разгрузке).

7. Такелажные работы или строповка грузов выполнять лицами, прошедшими специальное обучение, проверку знаний и имеющими удостоверение на право производства этих работ.

8. Перед погрузкой или разгрузкой панелей, блоков и других сборных железобетонных конструкций монтажные петли осмотреть, очистить от раствора или бетона и при необходимости выправить без повреждения конструкции.

9. В местах производства погрузочно-разгрузочных работ и в зоне работы грузоподъемных машин запретить нахождение лиц, не имеющих непосредственного отношения к этим работам.

10. Нахождение людей в кузове или в кабине автомашине при подъеме-опускании груза - запрещается.

11. При выполнении погрузочно-разгрузочных работ не допускаются строповка груза, находящегося в неустойчивом положении, а также исправление положения элементов строповочных устройств на приподнятом грузе, оттяжка груза при косом расположении грузовых канатов.

12. Подъем элементов строительных конструкций, не имеющих монтажных петель, отверстий или маркировки и меток, обеспечивающих их правильную строповку и монтаж - запрещается.

13. На производство погрузочно-разгрузочных работ со шламом (загрузка в тару и выгрузка, погрузка в транспорт и др.) должен быть оформлен наряд-допуск, подписанный техническим директором предприятия.

14. При выполнении работ со шламом на рабочем месте должно быть не менее двух человек.

При электросварочных работах участки работ, электропроводы и электрооборудование должны быть ограждены, вывешены предупредительные плакаты и надписи, а корпуса электрооборудовании, а также свариваемые конструкции и изделия заземлены.

К производству электросварочных работ допускается сварщики, прошедшие медицинское освидетельствование, обученные правилам техники безопасности и получившие удостоверения на право производства работ.

Электросварщик во время работы должен быть одет в брезентовый костюм, брезентовые рукавицы и кожаные ботинки, а лицо должно быть запущено маской.

Подсобные рабочие, работающие с электросварщиками, в зависимости от условий также обеспечиваются щитками или очками.

Сварочное оборудование, установленное на открытой площадке, должно быть защищено от атмосферных осадков и механических повреждений.

Подключать в электросеть и отключать из сети сварочное оборудование должны электромонтеры. Сварщикам запрещается производить эти операции.

Со стороны низкого напряжения к сварочному оборудованию подключают провода ПРГД сечением 50-60 мм2. Не допускается подавать напряжение на свариваемое изделие через систему последовательно соединенных стальных стержней, трубок, рельсов и других предметов.

Запрещается производить электросварочные работы под открытым небом во время дождя, грозы иди сильного снегопада, а также на высоте при силе ветра более 6 баллов.

При работе на высоте сварщики и другие рабочие должны быть -снабжены проверенными и испытанными предохранительными поясами, без которых они не должны допускаться к работе.

Выполнять сварочные работы на высоте с лесов, подмостей, люлек разрешается только после проверки этих устройств производителем работ (мастером), а также принятия мер против возгорания настилов и падения расплавленного металла на работающих иди проходящих внизу людей.

При работе с огнем рабочее место должно быть очищено от горючих и легковоспламеняющихся материалов, обеспечено огнетушителем, ящиком с песком и баком с водой, сгораемые конструкции и изделия - защищены стальными экранами или листами.

После окончания работ необходимо проверить рабочее место, а также нижележащие площадки и этажи с целью ликвидации скрытых очагов возгорания, могущих привести к возникновению пожара.

При обнаружении очагов пожара необходимо немедленно вызвать пожарную команду.

Отогревание замерзших вентилей кислородных баллонов допускается только чистой ветошью, смоченной в горячей воде.

Производственные территории должны быть оборудованы средствами пожаротушения согласно Правилам пожарной безопасности в Российской Федерации.

В местах, содержащих горючие или легковоспламеняющиеся материалы, курение должно быть запрещено, а пользование открытым огнем допускается только в радиусе более 50 м.

Не разрешается накапливать на площадках горючие вещества (жирные масляные тряпки, опилки или стружки и отходы пластмасс), их следует хранить в закрытых металлических контейнерах в безопасном месте.

Противопожарное оборудование должно содержаться в исправном, работоспособном состоянии. Проходы к противопожарному оборудованию должны быть всегда свободны и обозначены соответствующими знака-ми.

На рабочих местах, где применяются или приготовляются клеи, мастики, краски и другие материалы, выделяющие взрывоопасные или вредные вещества, не допускаются действия с использованием огня или вызывающие искрообразование. Эти рабочие места должны проветриваться. Электроустановки в таких помещениях (зонах) должны быть во взрывобезопасном исполнении. Кроме того, должны быть приняты меры, предотвращающие возникновение и накопление зарядов статического электричества.

Рабочие места, опасные во взрыво- или пожарном отношении, должны быть укомплектованы первичными средствами пожаротушения и средствами контроля и оперативного оповещения об угрожающей ситуации.

1. При проведении огневых работ соблюдать требования РД 09-364-00. На проведение огневых работ должен быть письменно оформлен наряд-допуск. Наряд-допуск составляется в двух экземплярах и передается лицам, ответственным за подготовку и проведение огневых работ, для выполнения мероприятий, указанных в нем. Руководитель подразделения, где проводятся огневые работы, или лицо, его замещающее, назначает лиц, ответственных за подготовку и проведение огневых работ, а также определяет объем и содержание подготовительных работ, последовательность их выполнения, меры безопасности при проведении огневых работ, порядок контроля воздушной среды и средства защиты. Огневые работы разрешается начинать при отсутствии взрывоопасных и взрывопо-жароопасных веществ в воздушной среде или наличии их не выше предельно допустимой концентрации по действующим санитарным нормам.

2. Аппараты, машины, емкости, трубопроводы и другое оборудование, на которых будут проводиться огневые работы, должны быть остановлены, освобождены от взрывоопасных, взрывопожароопасных, пожароопасных и токсичных продуктов, отключены заглушками от действующих аппаратов и коммуникаций (о чем должна быть сделана запись в журнале установки и снятия заглушек). Сливные воронки, выходы из лотков и другие устройства, связанные с канализацией, в которых могут быть горючие газы и пары, должны быть перекрыты. На месте проведения огневых работ должны быть приняты меры по исключению разлета искр.

3. Перед началом огневых работ лицом, ответственным за проведение огневых работ, проводится с исполнителями инструктаж по соблюдению мер безопасности при выполнении огневых работ на данном объекте. Проведение инструктажа фиксируется в наряде-допуске подписями исполнителей и ответственного за проведение огневых работ.

4. Площадки, металлоконструкции, конструктивные элементы зданий, которые находятся в зоне проведения огневых работ, очистить от взрывоопасных, взрывопожароопасных и пожароопасных продуктов (пыли, смолы, горючих жидкостей и материалов и т.д.).

5. Место проведения огневых работ обеспечить необходимыми первичными средствами пожаротушения (огнетушитель, ящик с песком и лопатой и т.д.). Во время проведения огневых работ должен осуществляться периодический контроль за состоянием воздушной среды в аппаратах, коммуникациях, на которых проводятся указанные работы, и в опасной зоне.

6. В случае повышения содержания взрывопожароопасных веществ в опасной зоне, внутри аппарата или трубопровода огневые работы должны быть немедленно прекращены и возобновлены только после выявления и устранения причин загазованности и восстановления нормальной воздушной среды.

7. Баллоны, содержащие газы под давлением, надежно закрепить. Имеющиеся на баллонах клапаны должны находиться сверху и быть плотно закрытыми. При обнаружении неисправного баллона или клапана такой баллон необходимо немедленно вынести на открытый воздух и известить об этом пожарную службу. Нельзя приближаться к месту хранения баллонов с горящей сигаретой или открытым огнем. При замене баллона необходимо закрыть все клапаны и вентили, погасить все источники открытого огня. При подсоединении шлангов к новому баллону необходимо убедиться в том, что все шланги иштуцеры исправны, места соединений чисты, а уплотнительные шайбы в хорошем состоянии. При работе с кислородными баллонами на вентилях и клапанах не должно быть следов масла и жира. Баллоны должны храниться и работать только в вертикальном положении. При работе с баллонами со сжиженным газом, необходимо их хранить отдельно от баллонов с кислородом

| РД 11-06-2007 |

Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ |

| СНиП 3.03.01-87 |

Несущие и ограждающие конструкции |

| СНиП 12-01-2004 |

Организация строительного производства |

| СНиП 12-03-2001 |

Безопасность труда в строительстве. Часть 1. Общие требования |

| СНиП 12-04-2002 |

Безопасность труда в строительстве. Часть 2. Строительное производство |

| СП 12-03-2002 |

Пути наземные рельсовые крановые |

| СП 12-136-2002 |

Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ |

| ПЭЭП |

Правила эксплуатации электроустановок потребителей#S . |

| ПБ 10-382-00 |

Правила устройства и безопасной эксплуатации грузоподъемных кранов |

| ППБ 01-03 |

Правила пожарной безопасности в Российской Федерации |

| ГОСТ 25573-82* |

Стропы грузовые канатные для строительства. Технические условия#S. |

| ГОСТ Р 51248-99 |

Пути наземные рельсовые крановые. Общие технические требования |

| ГОСТ 12.1.046-85 |

ССБТ. Строительство. Нормы освещения строительных площадок#S. |

| ГОСТ 12.3.009-76* |

Работы погрузочно-разгрузочные. Общие требования безопасности. |

| ГОСТ 23407-78 |

Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия#S. |

____________________________________________________________________