Документ [ /22/1/107/ ]: СТО 43.99.40 Устройство монолитных железобетонных колонн

Настоящая технологическая карта содержит практические рекомендации по возведению монолитных железобетонных колонн возводимых в рамной опалубке для вертикальных конструкций.

Предназначается для персонала строительной организации, занятого на возведении данного объекта.

В технологической карте даны рекомендации по организации и технологии выполнения работ по возведению монолитных железобетонных конструкций колонн. Приведены указания по технике безопасности и контролю качества работ, приведена потребность в механизмах с целью ускорения производства работ, снижению затрат труда, совершенствования организации и повышения качества работ.

Карта предназначена для производителей работ, мастеров и бригадиров, а также работников технического надзора заказчика и инженерно-технических работников строительных и проектно-технологических организаций, связанных с производством и контролем качества бетонных работ.

Технологическая карта выполнена в соответствии с требованиями СНиП 3.03.01-87 «Несущие и ограждающие конструкции», СНиП 12-03-2001 «Техника безопасности в строительстве» Ч.1 «Общие требования» и СНиП 12-04-2002 «Техника безопасности в строительстве» Ч.2 «Строительное производство», норм по промышленной безопасности и ППБ – 01 – 93 «Правила пожарной безопасности в Российской Федерации».

Настоящей техкартой предусматривается следующий порядок производства работ:

1.Арматурные работы:

В летних условиях:

- Транспортировка в зону монтажа каркаса колонн, фиксаторов, ПВХ – трубок;

- Установка арматурного каркаса колонны и закрепление его в кондукторе;

- Ванная сварка арматурного каркаса колонны

- Установка дистанционных прокладок – фиксаторов защитного слоя на каждую из вертикальных сеток.

В зимних условиях:

- Транспортировка в зону монтажа каркаса колонн, фиксаторов, ПВХ – трубок;

- Установка арматурного каркаса колонны и закрепление его в кондукторе;

- Ванная сварка арматурного каркаса колонны

- Укладка греющих проводов с закреплением к вертикальной сетки с помощью проволоки;

- Установка дистанционных прокладок – фиксаторов защитного слоя на каждую из вертикальных сеток.

2. Опалубочные работы:

В летних условиях:

- Разметка основания под щиты опалубки;

- Транспортировка опалубки в зону монтажа;

- Обработка щитов опалубки антиагдезионной смазкой;

- Монтаж щитов опалубки с закреплением его рихтующим раскосом;

- Выверка щитов опалубки колонн с доводкой их в проектное положение;

- Выноска отметок верха колонны;

- Устройство подмостей для нахождения людей наверху опалубки.

зимних условиях:

- Разметка основания под щиты опалубки;

- Транспортировка опалубки в зону монтажа;

- Обработка щитов опалубки антиагдезионной смазкой;

- Монтаж щитов опалубки с закреплением его рихтующим раскосом;

- Выверка щитов опалубки колонн с доводкой их в проектное положение;

- Выноска отметок верха колонны;

- Устройство подмостей для нахождения людей наверху опалубки.

- Укрытие заопалубленного пространства в зимнее время (во избежание попадания снега в конструкцию).

3. Бетонные работы:

В летних условиях:

- Прием бетонной смеси в бункер;

- Подача бетонной смеси в зону бетонирования;

- Укладка бетонной смеси;

- Уплотнением глубинным вибратором;

- Выравнивание бетонной смеси по отметкам-маякам;

- Очистка приемного бункера, инструмента, оснастки от бетона.

В зимних условиях:

- Прием бетонной смеси в бункер;

- Подача бетонной смеси в зону бетонирования;

- Укладка бетонной смеси;

- Уплотнением глубинным вибратором;

- Очистка приемного бункера, инструмента, оснастки от бетона.

4. Уход за бетоном:

В летних условиях:

- Укрытие неопалубленных поверхностей колонн п/э плёнкой пологами;

- Полив бетона водой (только при высоких положительных температурах).

В зимних условиях:

- Укрытие неопалубленных поверхностей колонн утеплёнными пологами;

- Подключение греющих проводов к питающим кабелям, подача напряжения с трансформатора

- Замеры температуры в бетоне;

- Полив бетона водой (только при высоких положительных температурах).

5. Распалубливание:

- Отключение трансформатора, демонтаж питающих кабелей;

- Снятие пологов, их очистка, сворачивание и складирование на поддоны для дальнейшего транспортирования на новую захватку;

- Демонтаж и складирование элементов крепления: замков, тяжей;

- Демонтаж и складирование щитов опалубки;

- Транспортировка опалубки и ее элементов на следующую захватку;

- Очистка опалубки и ее элементов от бетона.

Профессиональный состав бригады

Работы ведутся последовательным методом комплексной бригадой из 6 человек с учетом совмещения следующих профессий:

плотник-бетонщик - 4 разряда –2 человека (далее по тексту П1, П2);

тоже 3 разряда – 2 человека; (далее по тексту П3, П4)

тоже 2 разряда 2 человека; (далее по тексту П5, П6)

сварщики – 5 разряда – 2 человека.

При этом все рабочие должны иметь навыки укладки арматурных изделий и вязки стыков арматуры. Кроме того, не менее чем два человека из состава звена должны быть аттестованными стропальщиками.

При отсутствии указанных выше специальностей и квалификации у рабочих, до начала производства работ необходимо провести их обучение и аттестацию.

Состав и последовательность работ

До начала производства работ необходимо:

закончить работы по возведению перекрытия нижележащего этажа, причем бетон перекрытия должен иметь требуемую прочность;

очистить основание, на котором будут производиться работы от мусора, наледи, снега.

Работы по монтажу арматурного каркаса колонн начинаются с доставки в зону монтажа необходимых материалов.

Монтаж арматурных каркасов производить 2-мя способами:

Вариант 1. Ванная сварка с использованием кондукторов

- Вначале производят установку кондукторов для монтажа арматурного каркаса колонны, см. рис 1. Для этого сварщики С1 и С2 затягивают нижние болты кондукторов, оставляя верхние в ослабленном состоянии.

![]()

- Далее доставляют арматурный каркас в зону монтажа, см. рис. 2. Для доставки используют грузоподъемные механизмы – строительные краны. При производстве работ звено рабочих П3, П4 осуществляет строповку арматурных каркасов и подачу их в зону монтажа.

![]()

- Звенья рабочих П1, П5 и П2, П6 осуществляют прием и установку в кондуктор арматурный каркас, см. рис. 3, после этого затягивают верхние болты кондукторов и осуществляют расстроповку арматурного каркаса колонны с монтажной площадки.

![]()

- Подготовка к ванной сварке.

- Ванная сварка, см. рис. 4.

![]()

Далее осуществляется снятие кондукторов. Для этого сварщики С1 и С2 ослабляют верхние и нижние болты кондукторов и убирают их для дальнейшего монтажа каркасов колонн.

Вариант 2. Стыковка каркасов путём перехлёста арматуры без использования кондукторов

- Строительным краном осуществляют доставку арматурного каркаса в зону монтажа. При производстве работ звено рабочих П3, П4 осуществляет строповку арматурных каркасов и подачу их в зону монтажа.

- Звенья рабочих П1, П5 и П2, П6 осуществляют прием и установку арматурного каркаса, в положение близкое к проектному таким образом, чтобы стыковка стержне арматуры существующего и вновь устанавливаемого каркаса происходила внахлёст. Величина нахлёста устанавливается проектом

- Сварщики С1 и С2 осуществляют временное крепление каркаса путём прихватываток, после чего рабочие П1 и П2 осуществляют расстроповку арматурного каркаса колонны с монтажной площадки.

- Далее производится подготовка к сварке и сварка;

Затем звено рабочих осуществляет укладку греющих проводов с закреплением их к арматурному каркасу колонны с помощью проволоки.

На завершающем этапе устанавливаются дистанционные прокладки – фиксаторы защитного слоя, путём закрепления их на арматуре каркаса нажатием пальцами руки.

2.1.1 Ванная сварка арматурных каркасов колонн.

Состав процесса:

- подготовка к сварке;

- установка инвентарной формы на подготовленный стык и скрепление ее струбциной;

- ванная сварка;

- снятие инвентарных форм через 10-15 минут после окончания сварки;

- очищения от шлака соединения после остывания.

Подготовка к сварке.

1. Наружные поверхности закладных деталей и кромок их элементов, а также концы арматурных стержней (на расстоянии 40-50мм от торца) подлежащих сварке, должны быть очищены от бетона, грязи, масла и т.п. и осушены (при необходимости) от влаги путем нагревания пламенем газовой горелки до температуры 100-1500С.

2. Выпуска стержней, подлежащих стыкованию сваркой, должны быть соосны и не должны иметь искривлений. Допускаемые отклонения приведены в таблице:

| № п/п |

Наименование |

Единица измерения |

Допускаемое отклонение |

| 1 |

Перекос осей стержней в стыках. |

Градус |

Не более 3 |

| 2 |

Смещение осей стержней в стыках при ванной сварке. |

Диаметр ст. |

Не более 0,03 |

| 3 |

При сварке с круглыми накладками. |

Тоже (d) |

0,1d |

| 4 |

Отклонение длины накладок |

Тоже (d) |

0,5d |

4. Несоосность стержней и других элементов, а также искривление осей больше допустимых должны быть устранены путем нагрева резаком (газовой горелкой) с последующей правкой.

5. Для сборки и сварки стыковых соединений стержней рекомендуются использовать специальные ванны

6. Концы арматурных стержней при сварке в вертикальном положении (стыковки колонн) должны быть отрезаны под прямым углом нижний стержень и под углом 50-60гр верхний, к оси стержней. Торцы после газовой резки очищаются от окалины механическим способом зубилом, молотком, мет. щеткой).

7. При сборке выпусков стержней в вертикальном положении зазор между нижним и верхним, скошенным под 60гр стержнем, должен быть 3-10мм.

8. При сварке стержней крайних колонн необходимо установить выносную площадку

Техника ручной ванной дуговой сварки

стыковых соединений вертикальных стержней.

1. Во избежание подреза верхнего стержня на заключительном этапе сварки электрод, должен находиться как можно дальше от стержня, а угол наклона между продольными осями стержня и электродом должен быть минимальный. В момент достижения уровня жидкого шлака верхней кромки графитовой формы следует прервать сварку, а после заметной на глаз усадки расплавленного металла (в момент потемнения шлака) возобновить сварку для заполнения усадочного кратера.

2. Сварка арматурных выпусков колонн должна производиться двумя сварщиками и в первую очередь по углам колонн – на концах диагоналей, а затем поочередно с противоположных сторон. Перерывы между сваркой угловых стержней колонны не должны превышать одной минуты, перерывы между сваркой остальных стержней также должны быть минимальными. При больших перерывах ранее сваренные стержни, перед сваркой оставшихся, должны быть подогреты до температуры 600-8000С.

1. До начала производства работ необходимо:

закончить арматурные работы;

очистить основание, на которое будут устанавливаться элементы опалубки от мусора, наледи, снега.

2. В качестве опалубки предлагается использовать рамно–балочную опалубку.

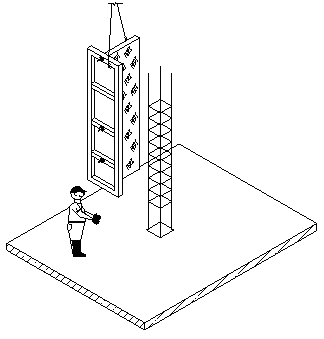

3. Работы по монтажу опалубки ведутся укрупненными элементами, представляющие собой два опалубочных щита, скрепленные под углом 900, см. рис. 5.

Рис. 5. Установка укрупнённого элемента опалубки

4. Предлагается следующая организация труда: рабочие П1 и П2 осуществляют строповку и транспортировку элементов опалубки с помощью крана, к месту их монтажа; звено рабочих П3 и П4, выполняют монтаж укрупненных элементов.

5. Работы по монтажу опалубки начинаются с разметки основания под щиты опалубки. Для этого при помощи теодолита производится выноска геодезических осей. При помощи рулетки и краски, согласно опалубочному чертежу, наносятся риски краев опалубочных. Нанесение рисок осуществляет двое рабочих П5 и П6. В это время рабочие П1, П2 выполняют нанесение антиагдезионной смазки на щиты опалубки с помощью распылителя. В качестве антиадгезионной смзки рекомендуется использовать: бетрол, эмульсол, аденол. Наносить антиадгезионную смазку на поверхность щитов опалубки с помощью распылителя или методом покраски кистью или валиком.

6. Далее осуществляется транспортировка элементов опалубки с помощью крана. Рабочие П1 и П2 осуществляют строповку элементов опалубки.

7. Рабочие П3 и П4 устанавливают первый укрупненный элемент опалубки. После установки первого укрупненного элемента производится рабочими П5 и П6 его закрепление с помощью рихтующего раскоса. Далее производится установка второго укрупненного элемента см. рис. 6. Крепление элементов между собой осуществляется с помощью специального анкера.

![]()

8. На заключительном этапе опалубочных работ рабочим П3 и П4 с монтажной площадки выполняется установка подмостей для нахождения людей на верху опалубки. Затем производится выверка опалубки с помощью геодезического оборудования и вынос и закрепление высотных отметок, для фиксации высоты верхней грани бетонируемой стены при укладке бетона см. рис. 7. Для этого производится нивелировка опалубки на поверхности с помощью мела или маркера выполняются метки и далее рекомендуется производить закрепление отметок с помощью не до конца забитых в палубу гвоздей.

![]()

До начала производства бетонных работ необходимо

закончить работы по установке арматурного каркаса колонны и работы по монтажу опалубки;

освидетельствовать работы по установке опалубки и арматурного каркаса колонн с оформлением соответствующего акта.

При укладке бетонной смеси системой «кран – бадья» прием бетонной смеси осуществляется в вертикальный неповоротный бункер непосредственно из транспортного средстваавтобетоносмесителя.

Бетонная смесь в бункере подается башенным краном к месту укладки, где осуществляется ее укладка в опалубку колонны и послойное уплотнение с помощью глубинных вибраторов. Высота сбрасывания бетонной смеси в опалубку конструкции колонн – 5,0м (СНиП 3.03.01-87, табл.2). Бетонирование производить на всю высоту колонны этажа без перрерывов. Толщина укладываемого слоя не должна превышать 500 мм. Укладку последующего слоя производить на несхватившийся бетон. Далее осуществляется выравнивание бетонной смеси по отметкам-маякам с помощью кельмы бетонщика

При производстве работ рабочий П1 осуществляют строповку и подачу бетонной смеси к месту ее укладки в конструкции. Рабочий П2 выполняет укладку бетонной смеси в конструкцию, управляя вращением затвора, по мере заполнения объема конструкции колонны, см. рис. 8.

При использовании бетононасоса прием бетонной смеси осуществляется в приемный бункер бетононасоса непосредственно из транспортного средстваавтобетоносмесителя. Бетонная смесь порционно подается бетоносмесительной стрелой к месту укладки, где с помощью гибкого наконечника осуществляется ее укладка в опалубку колонны и послойное уплотнение с помощью глубинных вибраторов. Далее осуществляется выравнивание бетонной смеси по отметкам-маякам с помощью кельмы бетонщика. После этого выполняется укрытие открытых неопалубленных поверхностей п/э пленкой, в зимнее время дополнительно поверх п/э пленки укладываются брезентовые утепленные полога (опилки, этафом) и устраиваются температурные скважины в теле бетона с помощью трубки ПВХ заглушенной в нижней части.

![]()

6. При производстве работ машинист бетононасосной установки и рабочий П1 осуществляют осмотр и регулирование бетоносмесительной установки, подачу бетонной смеси к месту ее распределения в конструкции, наблюдение за работой установки и ликвидацию пробок в приемном бункере.

7. Звено рабочих П2, П6 выполняют укладку бетонной смеси в конструкцию, управляя гибким наконечником стрелы бетононасоса по мере заполнения объема конструкции колонны, см. рис. 9. Бетонирование производить на всю высоту колонны этажа без перрерывов. Толщина слоя не должна превышать 500 мм. Укладку последующего слоя производить на не схватившийся бетон.

![]()

9. Звено рабочих П4, П5 осуществляют выравнивание бетонной смеси по отметкам-маякам кельмами бетонщика и после чего они же производят укрытие выровненных поверхностей п/э пленкой, а в зимнее время утепление поверх п/э пленки утепленными пологами (опилками, этафомом) и устройство температурных скважин.

Производство работ в летних условиях.

1.В начальный период твердения бетон необходимо защищать от попадания атмосферных осадков или потерь влаги (укрывать влагоёмким материалом), в последующем поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание его прочности (увлажнение или полив). Потребность в поливе определяется визуально, при осмотре состояния бетона.

При производстве работ свыше 250С:

Уход за свежеуложенным бетоном следует начинать сразу после окончания укладки бетонной смеси и осуществлять до достижения, как правило, 70 % проектной прочности, а при соответствующем обосновании — 50%.

При достижении бетоном прочности 0,5 МПа последующий уход за ним должен заключаться в обеспечении влажного состояния поверхности путем устройства влагоемкого покрытия и его увлажнения, выдерживания открытых поверхностей бетона под слоем воды, непрерывного распыления влаги над поверхностью конструкций. При этом периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается

При производстве работ при отрицательных температурах:

- Неопалубленные поверхности конструкций следует укрывать паро- и теплоизоляционными материалами непосредственно по окончании бетонирования (п/э плёнка + брезентовые полога (этафом, опилки)).

- Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

- Контроль прочности бетона следует осуществлять, как правило, испытанием образцов, изготовленных у места укладки бетонной смеси. Образцы, хранящиеся на морозе, перед испытанием надлежит выдерживать 2—4 ч при температуре 15—20 С.

Допускается контроль прочности производить по температуре бетона в процессе его выдерживания.

Мероприятия по уходу за бетоном, порядок и сроки их проведения, контроль за их выполнением и сроки распалубки конструкций должны устанавливаться ППР.

1.Решение о распалубке конструкции принимается производителем работ на основании заключения строительной лаборатории о прочности бетона конструкции. В летнее время распалубку производять при прочности не менее 1,5 МПа, в зимнее при прочности не менее 40% от проектной. Заключение дается по результатам испытания контрольных образцов кубов, хранящихся в естественных и нормальных условиях, а также результатам испытания прочности бетона методами неразрушающего контроля, например, прибором ИПС-Мг-4, или молотком Кошкарова в специально выровненных участках на верхней грани возводимой плиты перекрытия.

2. Предлагается следующая организация труда: рабочие П3 и П4 осуществляют демонтаж подмостей для нахождения людей и рихтующие раскосы, а звено П1 и П2 осуществляют строповку и транспортировку элементов опалубки к на место следующего производства работ.

3. В случае прогрева бетона колонны до начала демонтажных работ в обязательном порядке производится отключение трансформатора, демонтаж питающих кабелей. Эти работы осуществляются силами электротехнического персонала, имеющего соответствующую квалификационную группу по электробезопасности. До демонтажа несущих элементов опалубки производится снятие пологов и их очистки, после чего их сворачивают и складируют на поддоны для дальнейшего транспортирования на новую захватку.

4. На следующем этапе производят демонтаж подмостей для нахождения людей на верху опалубки. Они складируются и транспортируются к месту следующего бетонирования колонн.

5. Далее осуществляется демонтаж рихтующих раскосов.

6. На следующем этапе необходимо демонтировать анкера для крепления укрупнённых элементов и сами элементы. Для этого звено рабочих П5 осуществляет раскручивание анкерных болтов и их демонтаж. Звено рабочих П1 и П2 осуществляет строповку укрупнённого элемента, после чего звено рабочих П3 и П4 при помощи строительной монтажки осуществляет сдвиг угла опалубки относительно колонны для того. Укрупнённые элементы опалубки транспортируются на место следующего производства работ и очищаются от наплывов бетона.

7. После распалубки колонны укрывают поверхности пленкой ПВХ до набора прочности бетона 50% от проектной.

1. Установка опалубки

| Контролируемые параметры |

Требование (предельное отклонение) |

Метод контроля |

Норм. Док-т |

| 1 |

2 |

3 |

4 |

| Точность изготовления опалубки |

Должна соответствовать рабочим чертежам и техническим условиям |

Технический осмотр |

СНиП 3.03.01-87 Табл.10 |

| Качество поверхности палубы опалубки |

Отсутствие трещин, местные отклонения допустимы глубиной не более 2 мм. |

Технический осмотр |

То же |

| Комплектность опалубки |

Комплектность определяется заказом потребителя |

Технический осмотр |

СНиП 3.03.01-87 п.2.107 |

| Исправность опалубки |

Не допускается использование не рабочих элементов |

Технический осмотр |

СНиП 3.03.01-87 Табл.10 |

| Прочность и деформативность опалубки |

Соответствовать техническим условиям опалубки |

Технический осмотр |

СНиП 3.03.01-87 Табл.10 |

| Оборачиваемость опалубки |

30 оборотов |

Регистрационный |

ГОСТ 2347879 |

| Установка рихтующих раскосов |

Два раскоса на колонну |

Визуальный |

- |

| Точность установки опалубки (смещение осей опалубки) |

7 мм |

Измерительный, теодолит |

СНиП 3.03.01-87 Табл.10 |

| Прогиб собранной опалубки |

Не более 5 мм |

Измерительный, нивелир |

То же |

| Жесткость крепления щитов опалубки, |

Должны обеспечивать неизменяемость формы и иметь устойчивое положение |

Технический осмотр |

То же |

| Зазор в сопряжение щитов опалубки |

Не более 2 мм |

Измерительный |

То же |

2. Армирование колонн

| Контролируемые параметры |

Требование (предельное отклонение) |

Метод контроля |

Норм. Док-т |

| 1 |

2 |

3 |

4 |

| Соответствие класса и марки стали арматуры |

Должны соответствовать проекту |

Визуальный |

СНиП 3.03.01-87 Табл.9 |

| Диаметр арматурных стержней |

Должен соответствовать проекту |

Измерительный, штангельциркуль |

То же |

| Чистота поверхности арматурных стержней |

Должна отсутствовать ржавчина и другие загрязнения |

визуальный |

СНиП 3.03.01-87 п.2.96 |

| Расстояние между стержнями и рядами арматуры |

10 мм |

Измерительный, металлической линейкой |

СНиП 3.03.01-87 Табл.9 |

| Отклонения толщина защитного слоя бетона |

+8…5 мм; |

Измерительный, металлической линейкой |

То же |

| Качество соединения арматурных стержней, сеток и каркасов |

Должно соответствовать принятой технологии, для сварных соединений необходимо выполнение требований ГОСТ 14098 |

Визуальный |

То же |

| Соответствие величины армирования конструкции проекту |

Должны соответствовать проекту |

Технический осмотр |

То же |

3. Бетонирование

| Контролируемые параметры |

Требование (предельное отклонение) |

Метод контроля |

Норм. Док-т |

| 1 |

2 |

3 |

4 |

| Состав бетонной смеси |

Должен соответствовать проектному составу |

Регистрационный, паспорт на бетон |

СНиП 3.03.01-87 Табл. 1 |

| Однородность смеси |

Бетонная смесь должна представлять однородную массу |

Визуальный |

То же |

| Подвижность смеси |

Осадка конуса не менее 4 см при подачи бадьей, не менее 10 см при подачи бетононасосом |

Измерительный, конус |

СНиП 3.03.01-87 Табл. 5 |

| Прочность бетона на сжатие в 28 суток при нормальном хранение |

, при V = 13.5 % , при V = 13.5 % |

Измерительный, лаборатория |

СНиП 3.03.01-87 Табл. 6 |

| Минимальная температура смеси к моменту укладки |

Не менее +100С (для зимних условий) |

Измерительный, термометр |

То же |

| Длительность транспортирования |

Не более 30 минут |

Измерительный, хронометр |

ГОСТ 7473-85 |

| Прочность бетона поверхности рабочих швов |

Не менее 1,5 МПа |

Визуальный |

СНиП 3.03.01-87 Табл. 2 |

| Подготовка поверхности бетона рабочих швов |

Должны быть очищены от цементной пленки, грязи, снега и льда. Непосредственно перед укладкой должны промыты водой и просушены струей воздуха. |

Визуальный |

СНиП 3.03.01-87 п.2.13 |

| Арматура и палуба опалубки перед укладкой бетонной смеси |

Должны быть очищены от мусора, грязи, снега и льда. |

Визуальный |

СНиП 3.03.01-87 п.2.8 |

| Высота свободного сбрасывания бетонной смеси |

не более 5,0 м |

Визуальный |

СНиП 3.03.01-87 Табл. 2 |

| Контролируемые параметры |

Требование (предельное отклонение) |

Метод контроля |

Норм. Док-т |

| 1 |

2 |

3 |

4 |

| Толщина и горизонтальность укладываемых слоев |

Бетонную смесь необходимо укладывать горизонтальными слоями толщиной не более 50 см без разрывов. |

Визуальный |

СНиП 3.03.01-87 Табл. 2 |

| Непрерывность укладки смеси |

Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. |

Органолепти-ческий |

СНиП 3.03.01-87 п.2.10 |

| Режим уплотнения уложенной смеси |

Должен соответствовать принятому методу уплотнения и обеспечить достаточное уплотнение бетонной смеси. |

Технический осмотр, хронометр |

СНиП 3.03.01-87 п.2.11 |

| Крепление арматуры и элементов опалубки при бетонировании |

Арматура и элементы опалубки должны при бетонировании сохранить свое проектное положение. |

Визуальный |

СНиП 3.03.01-87 п.2.100 |

| Местоположение рабочего шва в конструкции |

Соответствие схеме бетонирования, а плоскость рабочего шва должна быть перпендикулярно главной оси конструкции. |

Технический осмотр |

СНиП 3.03.01-87 п.2.13 |

| Защита рабочего шва от размывания |

Не должна вытекать бетонная смесь |

Визуальный |

СНиП 3.03.01-87 п.2.13 |

4. Выдерживание бетона конструкции

| Контролируемые параметры |

Требование (предельное отклонение) |

Метод контроля |

Норм. Док-т |

| 1 |

2 |

3 |

4 |

| Укрытие от атмосферных осадков и потерь влаги |

Не должны попадать атмосферные осадки, и исключены потери влаги из бетона |

Визуальный |

СНиП 3.03.01-87 П. 2.15-2.17 |

| Утепление открытых поверхностей в зимнее время |

Должны быть укрыты паро- и теплоизоляционными материалами непосредственно после окончания бетонирования |

Визуальный |

СНиП 3.03.01-87 П. 2.57 |

| Прочность бетона к моменту замерзания |

Не менее 70% от проектной прочности |

Измерительный, лаборатория (испытание образцов с конструкции и неразрушающий контроль) |

СНиП 3.03.01-87 Табл.6 |

| Температура уложенного бетона к началу выдерживания |

Не менее 100С в зимнее время |

Измерительный, термометр |

То же |

| Температура выдерживания или термообработки |

не выше 800С |

Измерительный, термометр |

То же |

| Скорость подъема температуры при термообработке |

не более 150С/ч. |

Измерительный, термометр |

То же |

| Скорость остывания бетона после термообработки |

не более 100С/ч. |

Измерительный, термометр |

То же |

| Перепады температуры бетона в конструкции |

Не более 200С на длину конструкции |

Измерительный, термометр |

То же |

| Разность температуры наружных слоев бетона и воздуха при распалубке |

не более 400С. |

Измерительный, термометр |

То же |

5. Распалубка колонн

Состав операций и средства контроля

| Контролируемые параметры |

Требование (предельное отклонение) |

Метод контроля |

Норм. Док-т |

| 1 |

2 |

3 |

4 |

| Прочность бетона к моменту распалубки |

Не менее 1,5МПа в летних условиях, Не менее 70% от проектной прочности |

Измерительный, лаборатория (испытание образцов с конструкции и неразрушающий контроль) |

СНиП 3.03.01-87 Табл.10 |

| Соблюдение правил снятия опалубки |

Согласно тех. карте |

Визуальный |

СНиП 3.03.01-87 п.2.109-2.110 |

6. Качество возведённых конструкций

| Контролируемые параметры |

Требование (предельное отклонение) |

Метод контроля |

Норм. Док-т |

| 1 |

2 |

3 |

4 |

| Соответствие конструкций рабочим чертежам |

Должно соответствовать проекту |

Технический осмотр |

СНиП 3.03.01-87 |

| Проектная прочность бетона |

|

Измерительный, неразрушающий контроль |

СНиП 3.03.01-87 Табл.10 |

| Показатели морозостойкости, водонепроницаемости |

Должно соответствовать проекту |

Регистрационный |

- |

| Монолитность конструкции |

Отсутствие раковин, пустот и разрывов бетона конструкций |

Визуальный |

СНиП 3.03.01-87 Табл. 11 |

| Соответствие армирования проекту |

Должно соответствовать проекту |

Регистрационный |

То же |

| Отклонение от осей |

10 мм |

Измерительный |

То же |

| Отклонение плоскостей конструкций от вертикали |

15 мм |

Измерительный |

То же |

| Местные неровности поверхности бетона |

5 мм |

Измерительный |

То же |

| Качество лицевых поверхностей бетона |

Должно удовлетворять требованиям заказчика |

Визуальный |

То же |

| Расположение закладных деталей |

Должно соответствовать проекту |

Технический осмотр |

То же |

Материально- технические ресурсы приведены в расчете на одну комплексную бригаду из 6-х человек.

| Наименование |

Марка, краткая характеристика, нормативный документ |

Количество |

| Строп четырехветвевой |

4СК, ОСТ 24.090.50-79 |

1 |

| Строп |

СКП1-2,0, l = 2 м, ГОСТ 25573-82 |

2 |

| Ножовка по дереву |

ТУ 14-1-302-72 |

2 |

| Пила дисковая |

1 |

|

| Резак кислородно-пропановый со шлагами |

1 комплект |

|

| Баллон кислородный |

5 |

|

| Баллон пропановый |

2 |

|

| Ключи гаечные |

ГОСТ 2839-80Е |

комплект |

| Лом монтажный |

ЛМ-24, ГОСТ 1405-83 |

2 |

| Молоток |

Масса 0,4 кг, ГОСТ 2310-77 |

4 |

| Гвоздодер |

2 |

|

| Ведро |

10 л, ГОСТ 20558-82Е |

2 |

| Щетка металлическая |

ОСТ 17-830-80 |

1 |

| Кувалда |

Масса 3 кг, ГОСТ 11402-83 |

1 |

| Кусачки торцовые |

ГОСТ 7282-75 |

1 |

| Ножницы для резки арматуры |

1 |

|

| Крюк для вязки арматуры |

ЗВА-1А, ТУ 67-399-82 |

4 |

| Лопата совковая |

ЛС-2, ГОСТ 3620-76 |

2 |

| Правило алюминиевое, L=3 м |

1 |

|

| Полутерок (гладилка) |

1 |

|

| Полога брезентовые (в зимнее время утепленные) |

3,0 м4,0 м |

20 |

| Вибратор ИВ-116-А |

2 |

|

| Средства измерения и контроля | ||

| Рулетка |

ЗПКЗ-10АУТ/1, ГОСТ 7502-89 |

2 |

| Причальный шнур |

100 м |

2 |

| Отвес (рейка-отвес) |

ОТ-400, ГОСТ 7948-80 |

2 |

| Метр складной или рулетка |

МСМ-74, ТУ2-12-156-76 |

2 |

| Нивелир |

ГОСТ 10528-76 |

1 |

| Теодолит |

ГОСТ 10529-86 |

1 |

| Уровень |

УС2-300, ГОСТ 9416-83 |

2 |

| Штангенциркуль |

ШЦ-1-125, ГОСТ 166-89 |

2 |

| Термометр |

ГОСТ 2823-73 |

6 |

| Прибор для определения подвижности бетонной смеси |

ГОСТ 10181.1-81 |

1 |

| Формы для изготовления образцов бетона |

3ФК, ГОСТ 22685-89 |

4 |

Примечание: средства индивидуальной защиты в таблице не указаны.

К строительно-монтажным работам допускаются лица не моложе 18 лет, имеющие соответствующую квалификацию, прошедшие медицинский осмотр, прошедшие первичный инструктаж на рабочем месте по технике безопасности, стажировку и допущенные к выполнению работ в качестве сварщика, плотника, арматурщика и бетонщика.

Все рабочие должны быть обучены безопасным методам производства работ, а стропальщики и сварщики должны иметь удостоверение.

Все лица, находящиеся на стройплощадке обязаны носить защитные каски по ГОСТ 12.4.011-75. рабочие и ИТР без защитных касок и других необходимых средств индивидуальной защиты к выполнению работ не допускаются. Допуск посторонних лиц, а также работников в нетрезвом состоянии на территорию строительной площадки, на рабочие места, в производственные и санитарно-бытовые помещения запрещается.

На месте рабочих входов установить лестницы для спуска в котлован в соответствии с ГОСТ 26887-86 (угол между лестницей и горизонтом должен составлять не более 450, также лестница должна, оборудована ограждением)

Рабочие места и проходы к ним, расположенные на перекрытиях, покрытиях на высоте более 1,3 м и на расстояние менее 2 м от границы перепада по высоте, должны быть ограждены предохранительным защитным ограждением, а при расстоянии более 2 м – сигнальными ограждениями, соответствующими требованиями ГОСТов.

Производство работ на высоте следует выполнять с использованием предохранительных поясов по ГОСТ 12.4.089-86 и канатов страховочных по ГОСТ 12.3.107-83.

Проемы в стенах при одностороннем примыкании к ним настила (перекрытия) должны ограждаться, если расстояние от уровня настила до нижнего проема менее 0,7 м.

Приставные лестницы должны быть оборудованы нескользящими опорами и ставится в рабочие положение под углом 70 – 75 град. к горизонтальной плоскости. Конструкция приставных лестниц должна соответствовать требованиям, предусмотренным ГОСТ 26887-86.

Размеры приставной лестницы должны обеспечивать рабочему возможность производить работу в положении стоя на ступени, находящейся на расстоянии не менее 1 м от верхнего конца лестницы. При работе с приставной лестницы на высоте более 1,3 м следует применять предохранительный пояс, прикрепленный к конструкции сооружения или к лестнице при условии крепления ее к конструкции.

При температуре воздуха на рабочих местах ниже 10° работающие на открытом воздухе или в неотапливаемых помещениях должны быть обеспечены помещениями для обогрева.

В зимнее время необходимо очищать рабочие места и подходы к ним от снега и наледи.

Имеющиеся на территории стройплощадки открытые колодцы должны быть закрыты или ограждены, а в тёмное время суток у этих мест выставить световые сигналы.

Ответственный за безопасное производство работ краном обязан проверить исправность такелажа, приспособлений, подмостей и прочего погрузочно-разгрузочного инвентаря, а также разъяснить работникам их обязанности, последовательность выполнения операций, значения подаваемых сигналов и свойств материалов, поданных к погрузке (разгрузке).

Графическое изображение способов строповки и зацепки, а также перечень основных перемещаемых грузов с указанием их массы должны быть выданы на руки стропольщикам и машинистам кранов и вывешены в местах производства работ.

Для строповки груза на крюк грузоподъемной машины должны назначаться стропальщики, обученные и аттестованные по профессии стропальщика в порядке, установленном Ростехнадзором России.

Способы строповки грузов должны исключать возможность падения или скольжения застропованного груза.

До начало работы с применением машин руководитель работ должен определить схему движения и место установки машин, места и способы зануления (заземления) машин, имеющие электропривод, указать способы взаимодействия и сигнализации машиниста (оператора) с рабочим-сигнальщиком, обслуживающим машину, определить (при необходимости) место нахождения сигнальщика, а также обеспечить надлежащие освещение рабочей зоны. В случае, когда машинист, управляющей машиной, не имеет достаточную обзорность рабочего пространства или не видит рабочего (специально выделенного сигнальщика), подающего ему сигналы, между машинистом и сигнальщиком необходимо установить двухстороннюю радиосвязь или телефонную связь. Использование промежуточных сигнальщиков для передачи сигналов машинисту не допускается.

Поднимаемые грузы или монтируемые элементы следует поднимать плавно, без рывков, раскачивания и вращения.

Поднимать грузы или конструкции следует в 2 приема: сначала на высоту 20-30 см, а затем после проверки надежности строповки производить дальнейший подъем.

Нахождение людей и производство каких-либо работ под поднимаемым грузом или монтируемыми элементами до установки их в проектное положение и закрепления запрещается.

Не допускается пребывание людей на элементах конструкций и оборудования во время их подъема или перемещения.

Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу.

Не допускается выполнять работы на высоте в открытых местах при скорости ветра 15 м/с и более, при гололедице, грозе или тумане, исключающем видимость в пределах фронта работ. Работы по перемещению и установке вертикальных панелей и подобных им конструкций с большой парусностью следует прекращать при скорости ветра 10 м/с и более.

Применяемые инструменты, грузозахватные приспособления для временного крепления конструкций должны быть исправны и соответствовать ГОСТ 12.2.012-75.

При установке элементов опалубки перекрытия подъем людей на настил опалубки допускается только после полного закрепления поддерживающих элементов (стоек) и обеспечения их устойчивости.

Для перехода работников с одного рабочего места на другое необходимо применять лестницы, переходные мостики и трапы, соответствующие требованиям СНиП 12-03.

Подъем рабочих и ИТР на опалубку осуществляется по инвентарным лестницам, имеющим ограждение.

При производстве опалубочных и распалубочных работ в качестве средств подмащивания используются специальные монтажные площадки ПДА 2.8. Применение подручных средств подмащивания не предусмотренных технологической картой не допускается.

Все перепады высот более 1,3 м должны быть ограждены предохранительным защитным ограждением. Вслед за установкой и закреплением настила опалубки перекрытия по всему периметру возводимой плиты перекрытия необходимо установить ограждение на кронштейны из инвентарных стоек ограждения и досок.

Все отверстия в рабочем настиле опалубки перекрытий должны быть закрыты. При необходимости оставлять эти отверстия открытыми их следует затягивать проволочной сеткой.

Ходить по уложенной арматуре допускается только по специальным настилам шириной не менее 0,6 м, уложенным на арматурный каркас.

Съемные грузозахватные приспособления, стропы и тара, предназначенные для подачи бетонной смеси грузоподъемными кранами, должны быть изготовлены и освидетельствованы согласно ПБ 10-382.

Размещение на опалубке оборудования и материалов, не предусмотренных технологической картой, а также пребывание людей, непосредственно не участвующих в производстве работ на настиле опалубки, не допускается.

Заготовка и обработка арматуры должны выполняться в специально предназначенных для этого и соответственно оборудованных местах.

При выполнении работ по заготовке арматуры необходимо:

ограждать места, предназначенные для разматывания бухт (мотков) и выправления арматуры;

при резке станками стержней арматуры на отрезки длиной менее 0,3 м применять приспособления, предупреждающие их разлет;

ограждать рабочее место при обработке стержней арматуры, выступающих за габариты верстака, а у двусторонних верстаков, кроме этого, разделять верстак посередине продольной металлической предохранительной сеткой высотой не менее 1 м;

складывать заготовленную арматуру в специально отведенные для этого места;

закрывать щитами торцевые части стержней арматуры в местах общих проходов, имеющих ширину менее 1 м.

12. Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и транспортирования к месту монтажа.

Бункера (бадьи) для бетонной смеси должны удовлетворять ГОСТ 21807. Перемещение загруженного или порожнего бункера разрешается только при закрытом затворе.

Монтаж, демонтаж и ремонт бетоноводов, а также удаление из них задержавшегося бетона (пробок) допускается только после снижения давления до атмосферного.

Во время прочистки (испытания, продувки) бетоноводов сжатым воздухом рабочие, не занятые непосредственно выполнением этих операций, должны быть удалены от бетоновода на расстояние не менее 10 м.

Ежедневно перед началом укладки бетона в опалубку необходимо проверять состояние тары, опалубки и средств подмащивания. Обнаруженные неисправности следует незамедлительно устранять.

При укладке бетона из бадей или бункера расстояние между нижней кромкой бадьи или бункера и ранее уложенным бетоном или поверхностью, на которую укладывается бетон, должно быть не более 1 м.

Бункеры (бадьи) для бетонной смеси должны соответствовать требованиям государственных стандартов. Перемещение загруженного или порожнего бункера разрешается только при закрытом затворе.

При применении бетонных смесей с химическими добавками следует использовать защитные перчатки и очки.

При уплотнении бетонной смеси электровибраторами перемещать вибратор за токоведущие шланга не допускается, а при перерывах в работе и при переходе с одного места на другое электровибраторы необходимо выключать.

Разборка опалубки должна производиться (после достижения бетоном заданной прочности) с разрешения производителя работ, на основании заключения о прочности бетона выданного специалистами строительной лаборатории.

При разборке опалубки необходимо принимать меры против случайного падения элементов опалубки, обрушения поддерживающих лесов и конструкций.

При температуре воздуха на рабочих местах ниже 10° работающие на открытом воздухе или в неотапливаемых помещениях должны быть обеспечены помещениями для обогрева.

При прогреве бетона монтаж и присоединение электрооборудования к питающей сети должны выполнять только электромонтеры, имеющие квалификационную группу по технике безопасности не ниже III.

В зоне прогрева необходимо применять изолированные гибкие кабели или провода в защитном шланге. Не допускается прокладывать провода непосредственно по грунту или по слою опилок, а также провода с нарушениями. При прогреве бетона зона электропрогрева должна иметь защитное ограждение, удовлетворяющее ГОСТ 23407, световую сигнализацию и знаки безопасности. Сигнальные лампы должны подключаться так, чтобы при их перегорании отключалась подача напряжения.

Зона прогрева бетона должна находиться под круглосуточным наблюдением электромонтеров, выполняющих монтаж электросети.

После каждого перемещения электрооборудования, применяемого при прогреве бетона, на новое место следует визуально проверять состояние изоляции проводов, средств защиты ограждений и заземления.

Устройство и эксплуатация электроустановок должны осуществляться в соответствии с требованиями Правил устройства электроустановок (ПУЭ), Правил техники безопасности при эксплуатации электроустановок потребителей (ПТБ), Правил эксплуатации электроустановок потребителей.

Устройство и техническое обслуживание временных и постоянных электрических сетей на производственной территории следует осуществлять силами электротехнического персонала, имеющего соответствующую квалификационную группу по электробезопасности.

Разводка временных электросетей напряжением до 1000 В, используемых при электроснабжении объектов строительства, должна быть выполнена изолированными проводами или кабелями на опорах или конструкциях, рассчитанных на механическую прочность при прокладке по ним проводов и кабелей, на высоте над уровнем земли, настила не менее, м: 3,5 - над проходами; 6,0 - над проездами; 2,5 - над рабочими местами.

Светильники общего освещения напряжением 127 и 220 В должны устанавливаться на высоте не менее 2,5 м от уровня земли, пола, настила.

При высоте подвески менее 2,5 м необходимо применять светильники специальной конструкции или использовать напряжение не выше 42 В. Питание светильников напряжением до 42 В должно осуществляться от понижающих трансформаторов, машинных преобразователей, аккумуляторных батарей. Корпуса понижающих трансформаторов и их вторичные обмотки должны быть заземлены.

Применять стационарные светильники в качестве ручных запрещается. Следует пользоваться ручными светильниками только промышленного изготовления.

Выключатели, рубильники и другие коммутационные электрические аппараты, применяемые на открытом воздухе или во влажных цехах, должны быть в защищенном исполнении в соответствии с требованиями ГОСТ 14254.

Все электропусковые устройства должны быть размещены так, чтобы исключалась возможность пуска машин, механизмов и оборудования посторонними лицами. Запрещается включение нескольких токоприемников одним пусковым устройством.

Распределительные щиты и рубильники должны иметь запирающие устройства.

Штепсельные розетки на номинальные токи до 20 А, расположенные вне помещений, а также аналогичные штепсельные розетки, расположенные внутри помещений, но предназначенные для питания переносного электрооборудования и ручного инструмента, применяемого вне помещений, должны быть защищены устройствами защитного отключения (УЗО) с током срабатывания не более 30 мА, либо каждая розетка должна быть запитана от индивидуального разделительного трансформатора с напряжением вторичной обмотки не более 42 В.

Штепсельные розетки и вилки, применяемые в сетях напряжением до 42 В, должны иметь конструкцию, отличную от конструкции розеток и вилок напряжением более 42 В.

Металлические строительные леса, металлические ограждения места работ, полки и лотки для прокладки кабелей и проводов, рельсовые пути грузоподъемных кранов и транспортных средств с электрическим приводом, корпуса оборудования, машин и механизмов с электроприводом должны быть заземлены (занулены) согласно действующим нормам сразу после их установки на место, до начала каких-либо работ.

Токоведущие части электроустановок должны быть изолированы, ограждены или размещены в местах, недоступных для случайного прикосновения к ним.

3Не допускается использовать не принятые в эксплуатацию в установленном порядке электрические сети, распределительные устройства, щиты, панели и их отдельные ответвления и присоединять их в качестве временных электрических сетей и установок, а также производить электромонтажные работы на смонтированной и переданной под наладку электроустановке без разрешения наладочной организации.

При производстве работ по регулировке выключателей и разъединителей, соединенных с приводами, должны быть приняты меры, предупреждающие возможность непредвиденного включения или отключения.

Предохранители цепей управления монтируемого аппарата должны быть сняты на все время монтажа.

При необходимости подачи оперативного тока для опробования электрических цепей и аппаратов на них следует установить предупредительные плакаты, знаки или надписи, а работы, не связанные с опробованием, должны быть прекращены, и люди, занятые на этих работах, выведены.

Подача напряжения для опробования электрооборудования, производится по письменной заявке ответственного лица электромонтажной организации (мастера или прораба), назначенного специальным распоряжением.

На монтируемых трансформаторах выводы первичных и вторичных обмоток должны быть закорочены и заземлены на все время производства электромонтажных работ.

Затягивание проводов через протяжные коробки, ящики, трубы, блоки, в которых уложены провода, находящиеся под напряжением, а также прокладка проводов и кабелей в трубах, лотках и коробках, не закрепленных по проекту, не допускаются.

Проверка сопротивления изоляции проводов и кабелей с помощью мегомметра должна производиться персоналом с квалификационной группой по технике безопасности не ниже III. Концы проводов и кабелей, которые в процессе испытания могут оказаться под напряжением, необходимо изолировать или ограждать.

При прокладке кабельных линий необходимо выполнять требования СНиП 3.05.06.

Размотка кабеля с барабана разрешается только при наличии тормозного приспособления.

Прокладка кабеля, находившегося в эксплуатации, разрешается только после Электромонтажные работы в действующих электроустановках, как правило, должны выполняться после снятия напряжения со всех токоведущих частей, находящихся в зоне производства работ, их отсоединения от действующей части электроустановки, обеспечения видимых разрывов электрической цепи и заземления отсоединенных токоведущих частей. Зона производства работ должна быть отделена от действующей части электроустановки сплошным или сетчатым ограждением, препятствующим случайному проникновению в эту часть персонала монтажной организации.

Проход персонала и проезд механизмов монтажной организации в выгороженную зону производства работ, как правило, не должны быть сопряжены с пересечением помещений и территорий, где расположены действующие электроустановки.

Персонал электромонтажных организаций перед допуском к работе в действующих электроустановках должен быть проинструктирован по вопросам электробезопасности на рабочем месте ответственным лицом, до-пускающим к работе.

Рабочее напряжение на вновь смонтированную электроустановку может быть подано только по решению рабочей комиссии. При необходимости устранения выявленных недоделок электроустановка должна быть отключена и переведена в разряд недействующих путем демонтажа шлейфов, шин, спусков к оборудованию или отсоединения кабелей, на отключенные токоведущие части должны быть закорочены и заземлены на все время производства работ по устранению недоделок.

При электросварочных работах участки работ, электропроводы и электрооборудование должны быть ограждены, вывешены предупредительные плакаты и надписи, а корпуса электрооборудовании, а также свариваемые конструкции и изделия заземлены.

К производству электросварочных работ допускается сварщики, прошедшие медицинское освидетельствование, обученные правилам техники безопасности и получившие удостоверения на право производства работ.

Электросварщик во время работы должен быть одет в брезентовый костюм, брезентовые рукавицы и кожаные ботинки, а лицо должно быть запущено маской.

Подсобные рабочие, работающие с электросварщиками, в зависимости от условий также обеспечиваются щитками или очками.

Сварочное оборудование, установленное на открытой площадке, должно быть защищено от атмосферных осадков и механических повреждений.

Подключать в электросеть и отключать из сети сварочное оборудование должны электромонтеры. Сварщикам запрещается производить эти операции.

Со стороны низкого напряжения к сварочному оборудованию подключают провода ПРГД сечением 50-60 мм2. Не допускается подавать напряжение на свариваемое изделие через систему последовательно соединенных стальных стержней, трубок, рельсов и других предметов.

Запрещается производить электросварочные работы под открытым небом во время дождя, грозы иди сильного снегопада, а также на высоте при силе ветра более 6 баллов.

При работе на высоте сварщики и другие рабочие должны быть -снабжены проверенными и испытанными предохранительными поясами, без которых они не должны допускаться к работе.

Выполнять сварочные работы на высоте с лесов, подмостей, люлек разрешается только после проверки этих устройств производителем работ (мастером), а также принятия мер против возгорания настилов и падения расплавленного металла на работающих иди проходящих внизу людей.

При работе с огнем рабочее место должно быть очищено от горючих и легковоспламеняющихся материалов, обеспечено огнетушителем, ящиком с песком и баком с водой, сгораемые конструкции и изделия - защищены стальными экранами или листами.

После окончания работ необходимо проверить рабочее место, а также нижележащие площадки и этажи с целью ликвидации скрытых очагов возгорания, могущих привести к возникновению пожара.

При обнаружении очагов пожара необходимо немедленно вызвать пожарную команду.

Отогревание замерзших вентилей кислородных баллонов допускается только чистой ветошью, смоченной в горячей воде.

Производственные территории должны быть оборудованы средствами пожаротушения согласно Правилам пожарной безопасности в Российской Федерации.

В местах, содержащих горючие или легковоспламеняющиеся материалы, курение должно быть запрещено, а пользование открытым огнем допускается только в радиусе более 50 м.

Не разрешается накапливать на площадках горючие вещества (жирные масляные тряпки, опилки или стружки и отходы пластмасс), их следует хранить в закрытых металлических контейнерах в безопасном месте.

Противопожарное оборудование должно содержаться в исправном, работоспособном состоянии. Проходы к противопожарному оборудованию должны быть всегда свободны и обозначены соответствующими знака-ми.

На рабочих местах, где применяются или приготовляются клеи, мастики, краски и другие материалы, выделяющие взрывоопасные или вредные вещества, не допускаются действия с использованием огня или вызывающие искрообразование. Эти рабочие места должны проветриваться. Электроустановки в таких помещениях (зонах) должны быть во взрывобезопасном исполнении. Кроме того, должны быть приняты меры, предотвращающие возникновение и накопление зарядов статического электричества.

Рабочие места, опасные во взрыво- или пожарном отношении, должны быть укомплектованы первичными средствами пожаротушения и средствами контроля и оперативного оповещения об угрожающей ситуации.

| РД 11-06-2007 |

Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ |

| СНиП 3.03.01-87 |

Несущие и ограждающие конструкции |

| СНиП 12-01-2004 |

Организация строительного производства |

| СНиП 12-03-2001 |

Безопасность труда в строительстве. Часть 1. Общие требования |

| СНиП 12-04-2002 |

Безопасность труда в строительстве. Часть 2. Строительное производство |

| СП 12-136-2002 |

Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ |

| ПЭЭП |

Правила эксплуатации электроустановок потребителей#S . |

| ПБ 10-382-00 |

Правила устройства и безопасной эксплуатации грузоподъемных кранов |

| ППБ 01-03 |

Правила пожарной безопасности в Российской Федерации |

| ГОСТ 25573-82* |

Стропы грузовые канатные для строительства. Технические условия#S. |

| ГОСТ Р 51248-99 |

Пути наземные рельсовые крановые. Общие технические требования |

| ГОСТ 12.1.046-85 |

ССБТ. Строительство. Нормы освещения строительных площадок#S. |

| ГОСТ 12.3.009-76* |

Работы погрузочно-разгрузочные. Общие требования безопасности. |

| ГОСТ 23407-78 |

Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия#S. |

____________________________________________________________________