Действующий

3.1 В настоящем стандарте применены термины по ГОСТ 23537, а также следующие термины с соответствующими определениями:

3.1.3 пакет (пакет секторных лопаток): Модель соплового аппарата турбины, состоящая из нескольких натурных лопаток, собранных в сектор, предназначенная для проведения исследований теплового состояния лопаток и пропускной способности СА на газодинамическом стенде.

3.1.4 число Рейнольдса Re; Безразмерный параметр, определенный с использованием хорды лопаток на среднем радиусе и параметров потока газа на выходе при изоэнтропическом истечении.

4.1 На различных этапах исследования, изготовления и ремонта СА для контроля пропускной способности могут быть использованы три метода:

4.2 Метод продувки позволяет получить данные о пропускной способности СА, близкой к достоверной величине, и может быть использован для всех изготавливаемых СА.

4.3 Проливка СА позволяет выполнить косвенный контроль стабильности пропускной способности межлопаточных каналов неохлаждаемых СА, изготавливаемых в серийном производстве и/или после ремонта выявить качественные отличия пропускной способности исследуемых СА от пропускной способности эталонного СА.

4.4 При использовании метода проливки СА разработчик самостоятельно определяет методику определения пропускной способности СА и ее допустимую погрешность; полученные результаты представительны только для разработчика.

4.5 Пропускная способность СА, используемого в качестве контрольного образца (эталона), должна быть определена продувкой.

4.6 Метод контроля геометрических размеров узких (горловых) сечений следует применять в процессе изготовления и ремонта СА с целью соблюдения отдельных размеров, обеспечивающих получение заданной чертежом точности площади каналов СА и точности позиционирования лопаток.

4.7 Метод контроля пропускной способности СА при его изготовлении и ремонте разработчик технической документации согласовывает с головным предприятием-изготовителем при передаче ГТД в серийное производство.

5 Требования к определению пропускной способности СА методом его продувки на газодинамическом стенде

5.1 Метод основан на экспериментально-расчетном определении пропускной способности СА на газодинамическом стенде на режимах по приведенной изоэнтропической скорости истечения газового потока из СА, соответствующих расчетным режимам работы СА в натурных условиях в составе ГТД.

5.2 Данный метод определения пропускной способности предполагает, что СА работает в области автомодельности по числу Рейнольдса (Re >  ).

).

5.3 Допускается проводить определение пропускной способности не кольцевого (полноразмерного) СА, а секторного, состоящего из нескольких лопаток СА, собранных в составе экспериментального пакета. Минимальное количество лопаток в пакете - 5 шт.

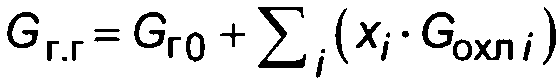

хi - доля расхода охлаждающего воздуха i-го подвода, выпускаемого в СА с поверхностей лопаток и торцевых поверхностей до узких (горловых) сечений;

5.5 Определение пропускной способности СА следует проводить на режимах работы по приведенной изоэнтропической скорости истечения потока и начальных углов натекания потока на СА, соответствующих расчетным режимам работы СА в составе ГТД, для которых определяется пропускная способность.

5.6 При определении пропускной способности СА в модельных условиях в составе пакета секторных лопаток, с целью формирования подвода газа к СА под заданным начальным углом натекания необходимо вносить изменения в пакет секторных лопаток и конструктивные элементы стенда. Допускается использование НА для формирования заданного начального угла натекания потока на СА с обязательным контролем (измерениями) параметров газового потока перед СА (углов натекания, полного давления). Данные по пропускной способности СА, полученные при продувке пакетов в модельных условиях, рекомендуется использовать для валидации математических моделей, применяемых для расчета турбин на натурных режимах работы ГТД.