Действующий

где  - время нулевого пробега в начале смены: (база - место заправки - место погрузки) и в конце смены (место разгрузки - база).

- время нулевого пробега в начале смены: (база - место заправки - место погрузки) и в конце смены (место разгрузки - база).

где  - время подачи автосамосвала на БЗ под погрузку, разворот на площадке и разгрузка:

- время подачи автосамосвала на БЗ под погрузку, разворот на площадке и разгрузка:  6 мин. = 0,10 час.

6 мин. = 0,10 час.

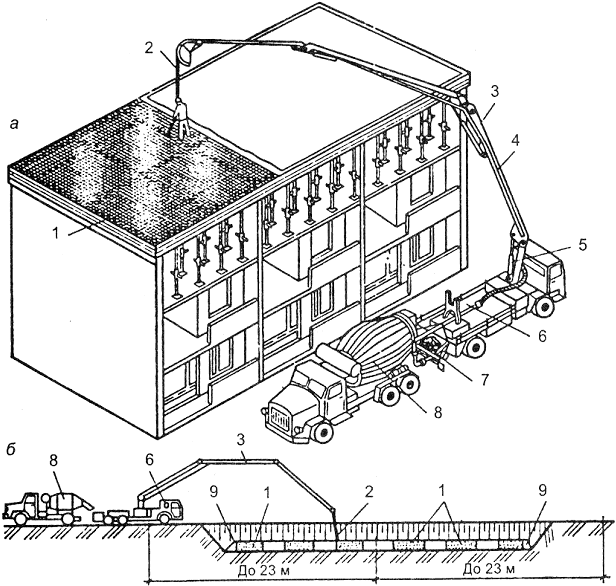

2.7. Бетонная смесь из автобетоносмесителя подается в приемную воронку автобетононасоса, откуда направляется к двум бетонотранспортным цилиндрам. При соответствующем крайнем положении распределительного устройства правый бетонотранспортный цилиндр сообщается с приемной воронкой и смесь засасывается в бетонотранспортный цилиндр, а левый цилиндр сообщается через распределительное устройство с напорным бетоноводом, и находящаяся в бетонотранспортном цилиндре смесь нагнетается поршнем в бетоновод. Нагнетаемая бетонная смесь попадает в монолитную конструкцию с помощью распределительной стрелы (смотри рис.3).

Во время укладки бетонной смеси необходимо предусмотреть защиту изготавливаемой конструкции от атмосферных осадков полиэтиленовой пленкой.

2.9. Для внутреннего уплотнения бетонной смеси применяются глубинные вибраторы И-66. Продолжительность вибрирования составляет от 15 до 30 сек, или определяется опытным путем. Время вибрирования должно обеспечить достаточное уплотнение бетонных смесей. Шаг перестановки вибратора не должен превышать 50 см. Глубина погружения вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5-10 см. Опирание вибратора на арматуру и закладные детали, стяжки и другие элементы опалубки не допускается. Вынимать его из бетонной смеси следует при включенном электродвигателе без рывков во избежание образования пустот в бетоне.

Прораб визуальным осмотром определяет окончание оседания бетонной смеси в слое, и только после этого отдает распоряжение о прекращении уплотнения и заливке нового слоя.

После внутреннего (глубинного) вибрирования верхнего, рабочего слоя приступают к его наружнему (поверхностному) уплотнению. Для этого применяют двухбалочные виброрейки С - 413, в которых передний брус разравнивает и первоначально уплотняет бетонную смесь, а задний окончательно уплотняет и заглаживает поверхность.

2.10. Для компенсации теплопотерь бетона в окружающую среду, обеспечения заданного режима остывания и ускорения твердения монолитного бетона, целесообразно применить электропрогрев конструкции фундаментов, стержневыми электродами (диаметром 6-12 мм).

Электропрогрев бетона можно производить только после утепления всех открытых, не защищенных опалубкой поверхностей ростверка. Для прогревания бетона применяются сварочные трансформаторы, обеспечивающие понижение напряжения до 50-120 В.

Температура изотермического прогрева не должна превышать 60-70 °С. В процессе прогрева необходимо сохранять в бетоне достаточное количество влаги, производя уход за ним. После достижения бетоном 50-60% проектной прочности, электропрогрев следует прекратить.

2.11. Уход за бетоном заключается в поддержании его во влажном состоянии в период твердения и набора прочности путем предотвращения испарения воды и поглощения ее опалубкой. На поверхность бетона не должны попадать прямые солнечные лучи. После полива водой поверхность бетона укрывается слоем древесных опилок или чистым песком и покрывается полиэтиленовой пленкой. Углы и ребра конструкции должны быть защищены от потерь влаги полиэтиленовой пленкой сразу после укладки бетона. Песок или опилки должны быть постоянно увлажненными. Укрытие и поливку бетона необходимо произвести не позднее, чем через 10 час после окончания бетонирования, а в жаркую погоду через 2 час. После снятия опалубки, необходимо восстановить укрытие поверхности бетона для поддержания температурно-влажностного режима, обеспечивающего нарастание прочности бетона заданными темпами.

Распалубливание забетонированной конструкции допускается при достижении бетоном прочности, равной 80% проектной.

в эти отверстия под давлением заливают аэродромный полимерный герметик холодного отверждения (АПГХО) по ТУ 55775-002-10613873-96.

После монтажа оборудования выполняется подливка из бетона класса В 22,5 на мелком заполнителе шириной 250 мм и высотой 60 мм, предварительно удалив мусор из-под оборудования и промывки мест укладки бетонной смеси. Приемку и подливку бетонной смеси производят через край установленной опалубки с последующим уплотнением. По окончанию подливки очищают оборудование от набрызгов бетонной смеси.